La importancia del mecanizado de descarga eléctrica (EDM) para moldes de inyección

2025-09-26

El mecanizado de descarga eléctrica (EDM, abreviada como "máquina EDM") no es "importante" sino "indispensable" para los moldes de inyección. Es una tecnología clave para fabricar moldes de alta precisión y alta calidad, especialmente con ventajas irremplazables en el procesamiento de acero de alta duración y formas geométricas complejas.

Se puede decir que sin el mecanizado de descarga eléctrica, no habría moldes de inyección de precisión modernos.

La siguiente es una elaboración detallada sobre la importancia del mecanizado de descarga eléctrica para moldes de inyección, principalmente divididos en varios aspectos centrales:

I. ¿Qué problemas básicos resuelve el mecanizado de descarga eléctrica?

"La suavidad supera la dureza" - Procesamiento de materiales de alta duración

Antecedentes: La cavidad del molde generalmente está hecha de alta enduría y acero de molde de alto nivel de ropa (como H13, S136, etc.), y sufre tratamiento térmico (enfriamiento) para lograr una dureza alta (por encima de HRC50). Las herramientas de fresado tradicionales se desgastarán bruscamente al procesar materiales tan duros, e incluso pueden no poder cortar en absoluto.

Las ventajas de EDM: el mecanizado de descarga eléctrica es un método de procesamiento "sin contacto" que utiliza la alta temperatura generada por la descarga pulsada para derretir localmente y vaporizar metales. La capacidad de eliminación de un material no está relacionada con su dureza, sino solo con su punto de fusión y conductividad térmica. Por lo tanto, puede procesar fácilmente el acero de alta duración después del enfriamiento y garantizar la precisión del procesamiento.

"Omnipresente" - formando formas geométricas complejas

Antecedentes: los productos moldeados por inyección generalmente contienen varias características geométricas que son difíciles o incluso imposibles de procesar en las frescas CNC, como

Cavidades profundas y surcos estrechos: la longitud y el diámetro de la herramienta de corte están restringidos, lo que hace que sea imposible penetrar o carecer de rigidez.

Esquinas afiladas y esquinas transparentes: el cortador de fresador en sí es circular y no puede producir ángulos rectos absolutos o esquinas afiladas internas.

Texturas finas: grano de cuero, patrones de mordida, etc. en la superficie del molde.

Posición de la costilla profunda: si la relación longitud-diámetro de la herramienta es demasiado grande, es propensa a Springback y la precisión no se puede garantizar.

Las ventajas de EDM: puede producir cavidades que son exactamente las mismas que la forma del electrodo. Mientras se puedan fabricar electrodos, sin importar cuán complejas sean sus formas, se pueden replicar con precisión en el acero.

"Luchar por la excelencia" - Lograr la calidad y precisión extremadamente altas de la superficie

Antecedentes: los requisitos de la superficie para los moldes son extremadamente altos. Por ejemplo, las piezas transparentes necesitan un acabado espejo, y las piezas de apariencia requieren texturas específicas.

Las ventajas de EDM: controlando con precisión los parámetros eléctricos (corriente, voltaje, tiempo de pulso), especialmente mediante el uso de la tecnología de descarga eléctrica de espejo, un efecto espejo de la calificación VDI 18 (A1) o superior puede procesarse directamente en el acero del troquel sin pulir posterior o reducir la carga de trabajo. Mientras tanto, la precisión del procesamiento puede alcanzar ± 0.002 mm o incluso más.

II. Escenarios de aplicación específicos del mecanizado de descarga eléctrica en la fabricación de moho

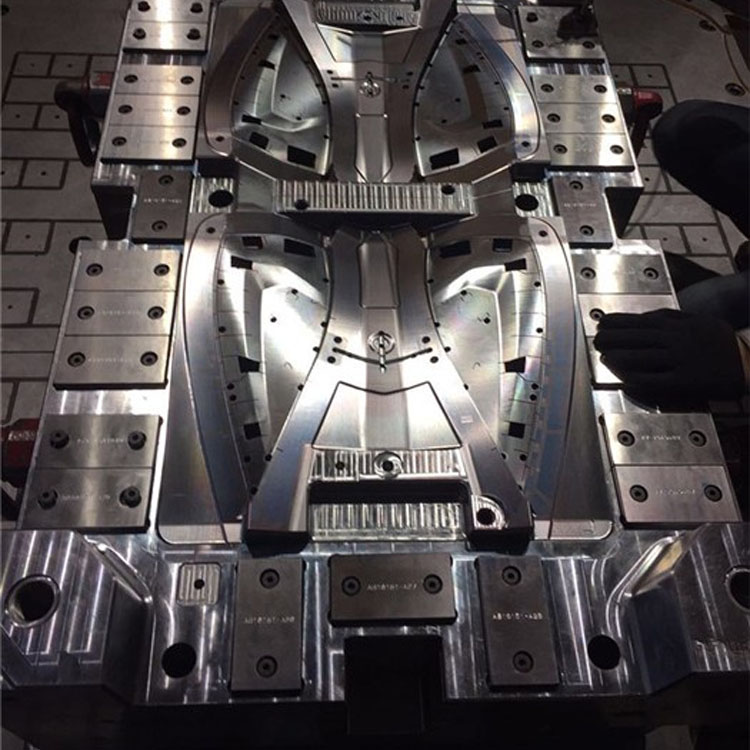

Formación de cavidad/núcleo: esta es la aplicación más importante. Utilizado para procesar el contorno principal del producto, especialmente las piezas que contienen las características complejas mencionadas anteriormente.

El procesamiento de controles deslizantes y tops inclinadas: estas piezas móviles tienen formas complejas y requieren alta dureza. EDM es el proceso preferido.

Procesamiento de texto y logotipos: los caracteres cóncavos o convexos en el molde generalmente están grabados por EDM, que son claros y permanentes.

Procesamiento de costillas profundas: para costillas profundas y delgadas utilizadas para refuerzo en los productos, EDM es la mejor opción, lo que puede garantizar dimensiones y evitar el estrés.

Mantenimiento y modificación del moho: para los moldes que ya se han sometido a tratamiento térmico, si se requiere modificación o reparación después de la soldadura, EDM es la única media efectiva.

Iii. Tipos de mecanizado de descarga eléctrica y su importancia

Máquina de formación (procesamiento de cavidades

Principio: use electrodos de cobre o grafito preprocesados que tengan forma opuesta al producto para "copiar" la cavidad a través de la descarga.

Importancia: es el medio central para procesar cavidades de superficie curva tridimensional complejas.

Corte de alambre (WEDM

Principio: un alambre de metal en movimiento (alambre de molibdeno) se usa como un electrodo para realizar el corte de contorno bidimensional.

Importancia

Insertos de procesamiento: insertos de corte con precisión para piezas vulnerables o materiales especiales.

Punchos/electrodos de procesamiento: prepare electrodos de alta precisión para las máquinas de formación.

Tratamiento de limpieza de esquina: ángulos rectos absolutos claros para la cavidad.

Resumen: el valor central del mecanizado de descarga eléctrica

Característica: La importancia de los moldes de inyección

No limitado por la dureza: permite que el moho se someta a un tratamiento térmico primero (para mejorar la vida útil y la estabilidad) antes del procesamiento fino, evitando el impacto de la deformación del tratamiento térmico en la precisión.

Replicación de formas complejas: permitir que los mohos puedan lograr cualquier apariencia y estructura compleja requerida por los diseñadores de productos es la garantía técnica para la innovación de productos.

Efecto de alta precisión/espejo: determina directamente la precisión dimensional, el rendimiento del ensamblaje y la calidad de la apariencia (brillo, textura) de productos moldeados por inyección.

Capacidad de limpieza de esquina: puede procesar ángulos rectos absolutos y esquinas afiladas para cumplir con los requisitos de diseño especiales.

Conclusión: el mecanizado de descarga eléctrica y el fresado CNC son complementarios y se refuerzan mutuamente. En los procesos de fabricación modernos de moho, CNC es responsable de la rápida eliminación de contornos "ásperos" y la mayoría de las formas geométricas, mientras que el mecanizado de descarga eléctrica (EDM) está a cargo de "refinar" los detalles, las tuercas resistentes y los efectos de la superficie finales que CNC no puede alcanzar. Es la tecnología clave para transformar un acero duro en una obra de arte funcional precisa