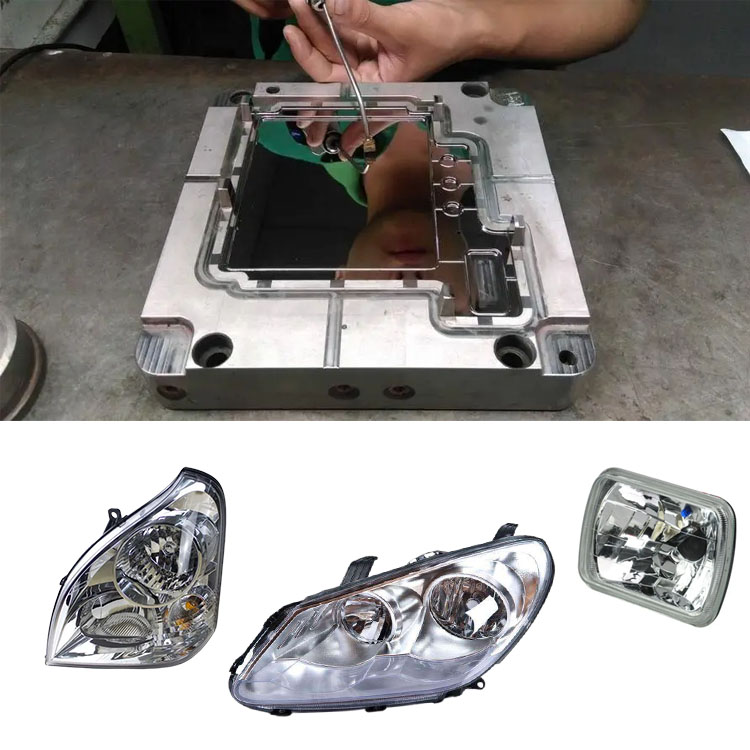

Proceso de molde de inyección de lentes de PC

2025-08-01

La tecnología de molde de inyección de lentes PC (policarbonato) es un proceso de moldeo de productos ópticos de alta precisión que requiere un diseño de molde extremadamente estricto, selección de materiales y control de procesos. Los siguientes son puntos de proceso clave:

1. Puntos clave de diseño de moho

Selección de material

El acero del moho requiere alta dureza y alta resistencia al desgaste (como S136, H13, etc.), espejo pulido a RA ≤ 0.01 μm, para evitar defectos superficiales que afectan la transmitancia de la luz.

El revestimiento de cromo o el recubrimiento de níquel-fósforo pueden mejorar la resistencia a la corrosión y la liberación de moho.

Diseño de corredores y puerta

Se prefieren los sistemas de corredores calientes para minimizar la degradación del material causada por el material frío y el calor de corte.

Las ubicaciones de activación deben colocarse lejos del área óptica (generalmente utilizando puertas en forma de ventilador o puntos) para evitar marcas de soldadura y líneas de flujo.

Sistema de enfriamiento

Use un diseño uniforme (los canales de enfriamiento conformes son óptimos) y controle la diferencia de temperatura dentro de ± 1 ° C para evitar la contracción desigual que puede causar deformación o estrés.

Diseño de ventilación

Las ranuras de ventilación deben tener una profundidad de 0.01-0.02 mm para evitar que el aire atrapado cause burbujas o ardor.

2. Parámetros del proceso de moldeo por inyección

El secado

La PC requiere secado a 120 ° C durante 4-6 horas, con un contenido de humedad de ≤0.02% para evitar la hidrólisis y la fragilidad.

Temperatura de fusión

280-320 ° C (ajustado según el grado de PC). Las temperaturas más altas pueden conducir a la degradación, mientras que las temperaturas más bajas pueden provocar una mala fluidez.

Presión de inyección y velocidad

La presión media-alta (80-120 MPa) combinada con la inyección de la etapa múltiple: el relleno de alta velocidad previene las babosas frías, mientras que una velocidad reducida al final reduce el estrés interno.

Sosteniendo y enfriando

La presión de retención es del 50-70% de la presión de inyección, y el tiempo de retención se ajusta en función del grosor de la pared (generalmente de 10-30 segundos).

El tiempo de enfriamiento debe representar al menos el 50% del ciclo para garantizar suficiente curado.

Control de la temperatura del molde

La temperatura del molde es de 80-110 ° C. Las temperaturas más altas pueden conducir a la adhesión al moho, mientras que las temperaturas más bajas pueden provocar una superficie rugosa.

3. Postprocesamiento e inspección

Recocido

Recocir a 110-130 ° C durante 2-4 horas para eliminar el estrés interno y mejorar la estabilidad dimensional.

Recubrimiento superficial

Los recubrimientos duros (como SIO₂) mejoran la resistencia a la abrasión, mientras que los recubrimientos antirreflectantes mejoran el rendimiento óptico.

Inspección de calidad

Propiedades ópticas: transmitancia (≥90%), índice de refracción y número ABBE.

Propiedades mecánicas: resistencia al impacto (valor típico para PC: ≥60 kJ/m²), dureza.

Inspección de defectos: burbujas, rayas e impurezas (100% de inspección).

4. Problemas y soluciones comunes

Rayas de plata de superficie: humedad o degradación; Se recomiendan el secado estricto y la disminución de la temperatura de fusión.

Burbujas: pobre ventilación o presión de retención insuficiente; Optimizar la ventilación y aumentar la presión de retención.

Warp: enfriamiento desigual o concentración de estrés; Ajuste la temperatura del molde y optimice la ubicación de la puerta.

Distorsión óptica: pulido insuficiente de moho o contracción desigual; Vuelva a utilizar y mejorar el sistema de enfriamiento.

El proceso de moldeo por inyección para lentes de PC (policarbonato) implica un diseño de moho de precisión, un control estricto de los parámetros del proceso y el procesamiento posterior para garantizar que las propiedades ópticas (como la transparencia y el índice de refracción) y las propiedades mecánicas (como la resistencia al impacto y la resistencia a la abrasión) cumplan con los estándares. El siguiente es un flujo de proceso detallado:

1. Pretratamiento de materia prima

El secado

La PC tiene una fuerte higroscopicidad y debe secarse a 120 ℃ durante 4-6 horas (ajustado según el tamaño y la humedad de las partículas), y el contenido de humedad debe ser ≤0.02%.

Use un secador deshumidificante para evitar la absorción de humedad secundaria (punto de rocío recomendado ≤-40 ℃).

Coincidencia de color (opcional)

Si se requiere teñido, se debe usar MasterBatch de grado óptico para evitar impurezas que afecten la transmitancia.

2. Etapa de moldeo por inyección

(1) Derretir la plastificación

Control de temperatura

Calentamiento del segmento de barril: sección trasera (240-260 ℃) → Sección media (270-290 ℃) → Sección delantera (280-320 ℃) para evitar el sobrecalentamiento local y la degradación de la PC.

Velocidad del tornillo ≤80 rpm para reducir la rotura de la cadena molecular causada por el calor de corte.

(2) moldeo por inyección

Inyección de múltiples etapas

Primera etapa: relleno de alta velocidad (para evitar material frío), velocidad de inyección 50-80% de la velocidad máxima.

Segunda etapa: reduzca la velocidad al 20-30% para reducir las marcas de soldadura y el estrés interno.

Presión: Presión de inyección 80-120MPa, presión de mantenimiento de 40-60MPa (para mantener la contracción).

Control de la temperatura del molde

Temperatura del molde 80-110 ℃, utilizando controlador de temperatura de aceite o controlador de temperatura de molde de alta precisión, diferencia de temperatura dentro de ± 1 ℃.

(3) sostener la presión y el enfriamiento

Tiempo de presión de retención: 10-30 segundos (ajustado según el espesor de la pared, generalmente estimado como un espesor de 1 mm ≈ 1 segundo).

Tiempo de enfriamiento: más del 50% del ciclo total (generalmente 20-60 segundos) para garantizar que la lente esté completamente curada.

(4) Demolding

El sistema de eyección debe ser estable (como la eyección neumática o el servoyector) para evitar blanqueamiento o rasguños.

La pendiente del desmoldeo es ≥1 °, y un agente de liberación se rocía si es necesario (no debe afectar el recubrimiento posterior).

3. Proceso de postprocesamiento

(1) Tratamiento de recocido

Condiciones: Recocido en un horno a 110-130 ℃ durante 2-4 horas, y enfríe lentamente a temperatura ambiente.

Propósito: Elimine el estrés interno y reduzca la deformación posterior u distorsión óptica.

(2) Tratamiento de superficie

Recubrimiento duro: mejorar la dureza de la superficie (hasta 4 h o más) a través del recubrimiento de vacío (como SiO₂, estaño).

El recubrimiento antirreflectante: el recubrimiento de múltiples capas (MGF₂, etc.) reduce el resplandor y aumenta la transmitancia de la luz a más del 99%.

(3) Limpieza e inspección

La limpieza ultrasónica elimina el agente de liberación y el polvo, utilizando un entorno de taller sin polvo.

Inspección 100% completa: transmitancia (espectrofotómetro), defectos superficiales (inspección óptica automática AOI), precisión dimensional (medición tridimensional).