Servicios profesionales de moldeo rotacional

Descripción del servicio

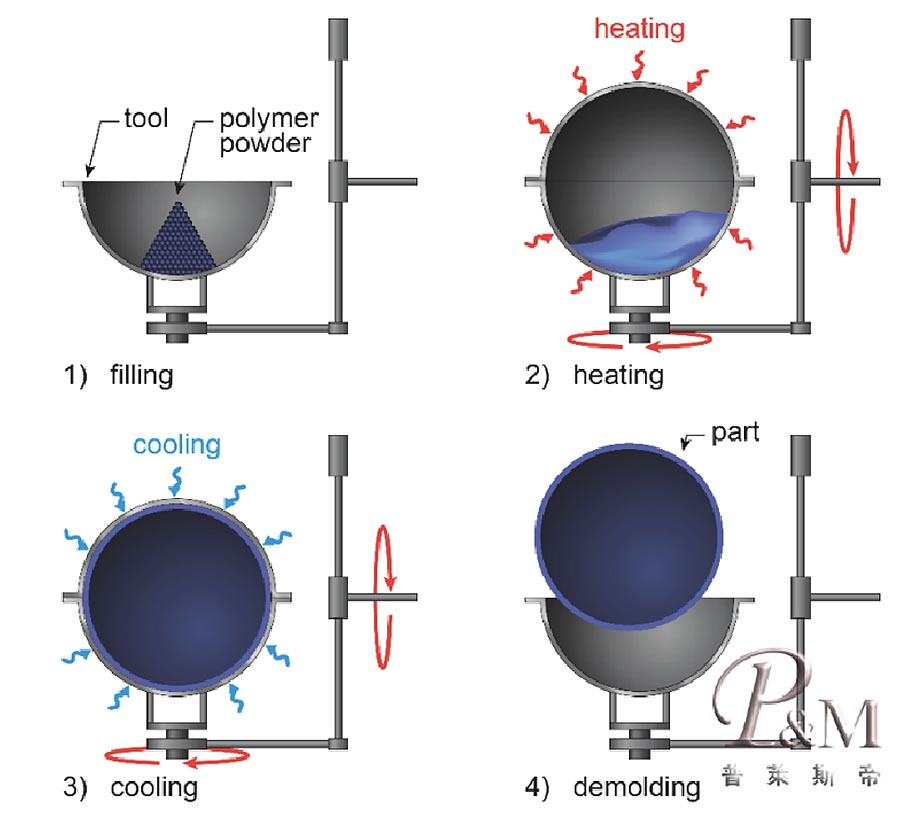

El moldeo rotacional, también conocido comúnmente como rotomoldeo, fundición rotacional e incluso roto-casting, es un proceso de fabricación de plásticos para producir productos increíblemente duraderos con una vida útil casi ilimitada. Hay una variedad de materiales disponibles para rotomoldeo, siendo los grados de polietileno (PE) el material moldeado más comúnmente.

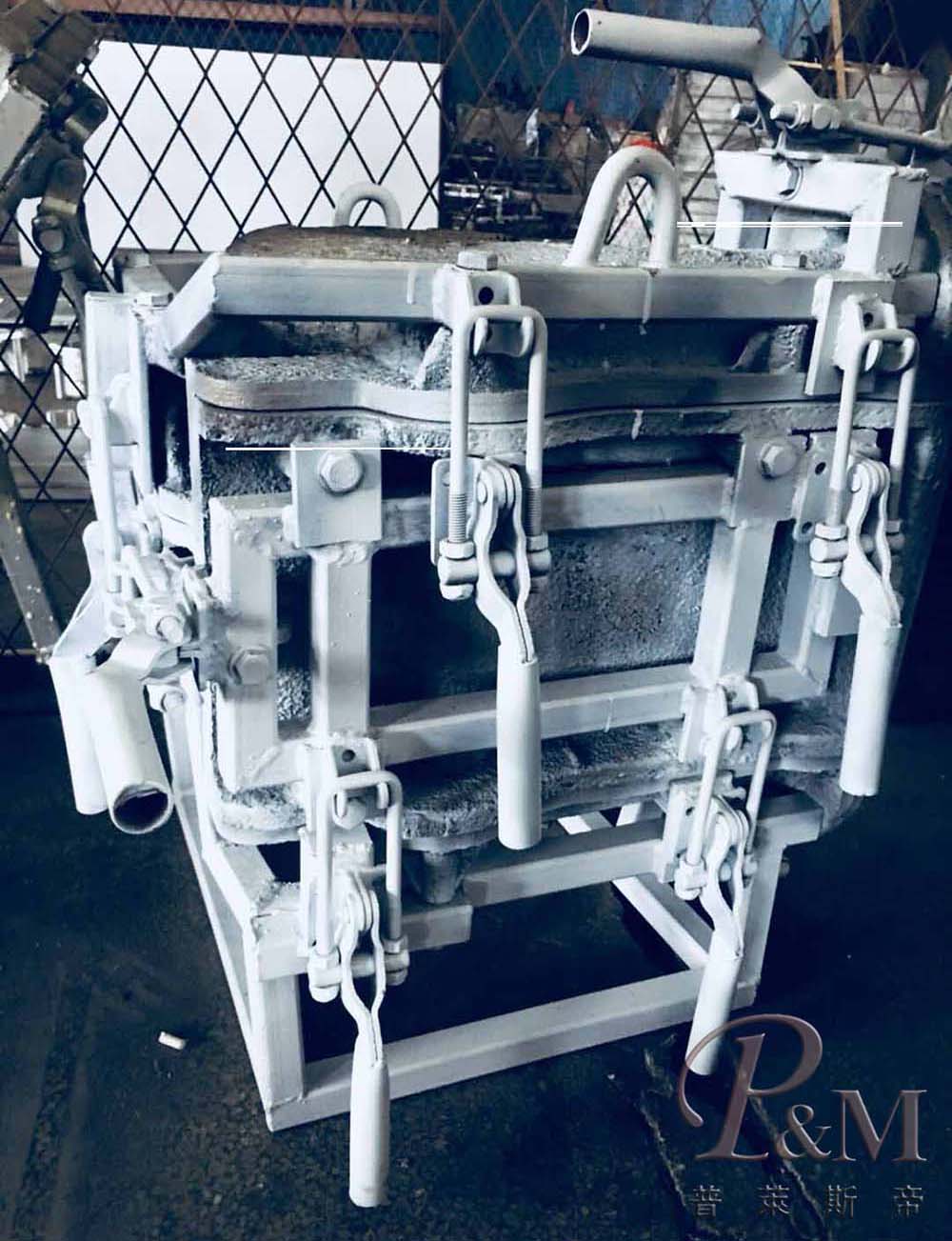

El proceso de rotomoldeo requiere un molde o una herramienta, que puede producirse mediante diversos métodos, incluidos la fabricación, la fundición o el mecanizado. Los moldes para el proceso de fabricación de plásticos suelen estar hechos de aluminio, mientras que algunas herramientas se fabrican de acero inoxidable o acero al carbono. Muchos en el campo del moldeo rotacional prefieren ver moldes para rotomoldeo construidos con aluminio, ya que se desgasta mejor cuando se expone al agua en los ciclos de enfriamiento del proceso de moldeo rotacional que el acero al carbono, que generalmente se oxida, brindando la oportunidad de transferir óxido al molde. productos. El aluminio también suele ser más fácil de modificar y mantener en comparación con los moldes de acero al carbono.

Los rodillos están diseñados con contornos y formas específicos que gradualmente doblan y dan forma al material plástico a medida que pasa. Los rodillos se pueden calentar o enfriar para ayudar a controlar la temperatura del plástico y lograr las propiedades deseadas del producto terminado.

La tecnología de plástico rotacional se usa comúnmente para producir una variedad de productos, incluidos tubos, canalones, molduras y molduras. El proceso es muy versátil y se puede utilizar con una amplia gama de materiales plásticos, incluidos PVC, PET, policarbonato y polipropileno.

La tecnología de plástico rotacional también es un proceso de fabricación rentable, ya que requiere herramientas y equipos mínimos en comparación con otros procesos de moldeo. Además, el proceso se puede automatizar fácilmente, lo que reduce aún más los costos laborales y aumenta la eficiencia de la producción.

Una de las principales ventajas de la tecnología del plástico laminado es su capacidad para producir formas largas y continuas con calidad y precisión constantes. El proceso también es muy eficiente, ya que puede producir grandes cantidades de productos rápidamente y con un mínimo desperdicio.

A pesar de sus muchas ventajas, la tecnología del plástico rotacional tiene algunas limitaciones. El proceso es más adecuado para producir formas simples y uniformes con secciones transversales consistentes. Las formas complejas con diferentes secciones transversales pueden requerir pasos de procesamiento adicionales o procesos de fabricación alternativos.

Características, ventajas y desventajas de los productos de moldeo rotacional

Características:

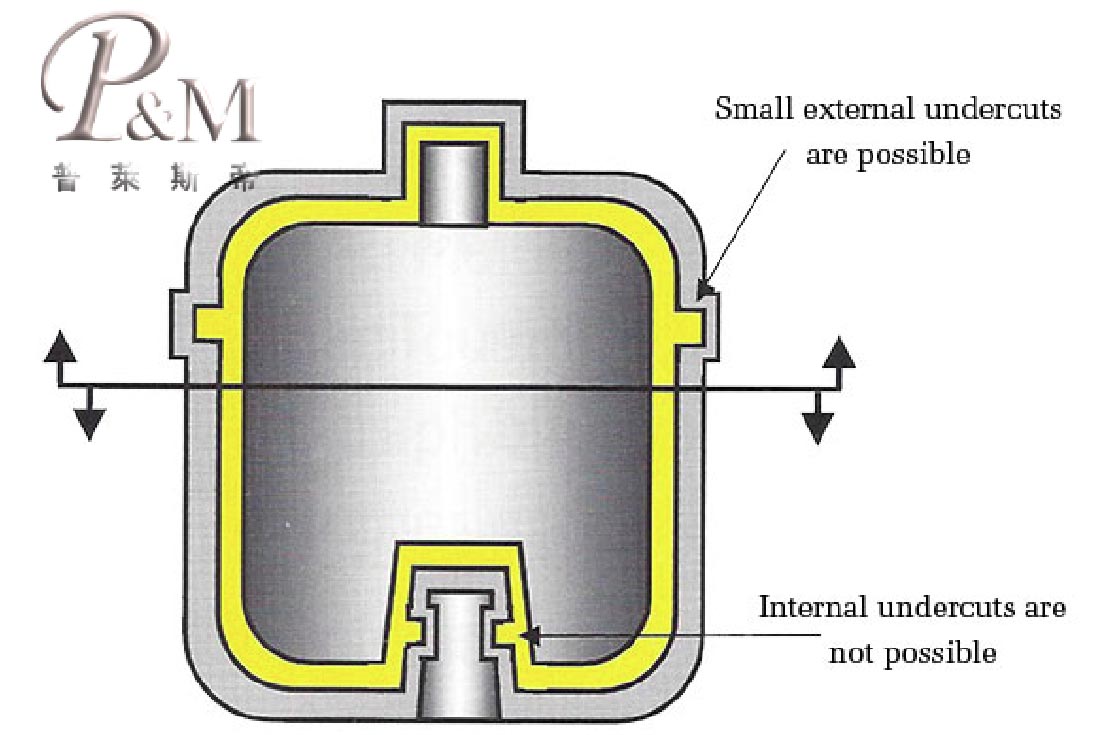

Flexibilidad de diseño: el moldeo rotacional permite producir una amplia gama de formas y tamaños, incluidas geometrías complejas que son difíciles de lograr con otros procesos de fabricación.

Durabilidad: Los productos fabricados mediante moldeo rotacional son conocidos por su resistencia, durabilidad y resistencia al impacto.

Consistencia: El proceso de moldeo rotacional garantiza que el espesor del material plástico sea uniforme en todo el producto, lo que da como resultado una resistencia y durabilidad constantes.

Bajo costo: el moldeo rotacional es un proceso de fabricación de costo relativamente bajo, lo que lo convierte en una opción atractiva para producir productos plásticos huecos y grandes.

Ventajas:

Ligero: Los productos fabricados mediante moldeo rotacional son livianos, lo que los hace fáciles de transportar y manipular.

Bajos costos de herramientas: Los costos de herramientas para el moldeo rotacional son significativamente más bajos que los de otros procesos de fabricación, lo que lo convierte en una opción asequible para la producción a pequeña escala.

Personalización: El moldeo rotacional permite la personalización del diseño del producto, incluido el color, la textura y el acabado.

Respetuoso con el medio ambiente: el moldeo rotacional es un proceso de fabricación ecológico que produce pocos residuos y puede utilizar materiales reciclados.

Contras:

Opciones de materiales limitadas: la gama de materiales que se pueden utilizar para el moldeo rotacional es limitada, lo que puede restringir las aplicaciones para las que es adecuado.

Precisión limitada: El moldeo rotacional puede no ser adecuado para producir productos con alta precisión o tolerancias estrictas.

Tiempos de producción prolongados: el proceso de rotomoldeo puede ser lento, lo que puede no ser adecuado para proyectos urgentes.

Escala limitada: el moldeo rotacional generalmente se limita a producir objetos grandes y huecos, que pueden no ser adecuados para productos más pequeños.

Proceso de servicio

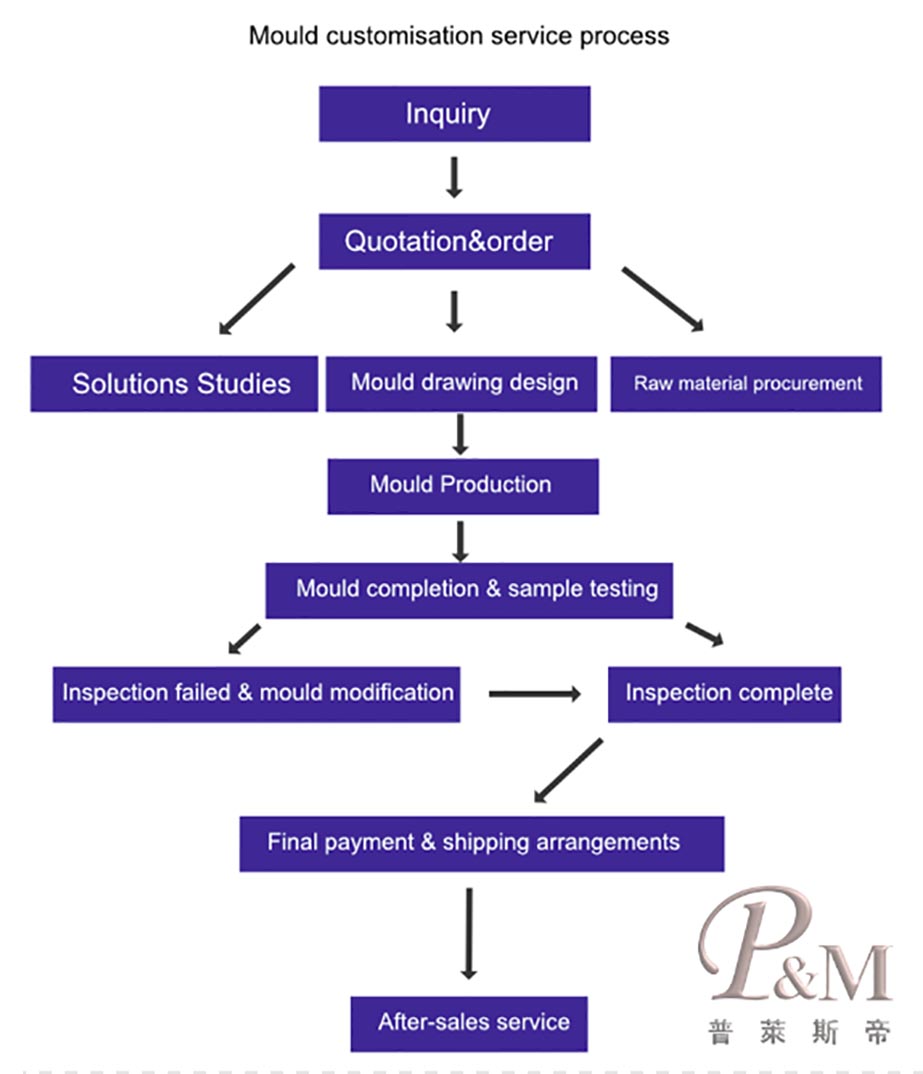

El proceso de rotomoldeo es tedioso y complicado, parece simple y requiere muchos procesos detrás de la operación. El proceso incluye principalmente: aceptación de los requisitos personalizados del cliente, diseño de moldes por parte del equipo de ingeniería, fabricación de moldes, inspección de moldes y prueba de moldes, modificación y reparación de moldes, mantenimiento de moldes. El siguiente Ningbo P&M lo guiará a través del proceso uno por uno.

1.Confirmación y preparación del pedido

El cliente realiza el pedido, análisis de la estructura del producto, material y tecnología de procesamiento, decisión sobre el equipo de la máquina de moldeo rotacional.

Preparación del material: El primer paso en el proceso de laminación del plástico es preparar el material plástico. Esto puede implicar extruir el material en una lámina o tira plana, o utilizar láminas o tiras prefabricadas.

Una vez preparado el material plástico, se carga en la máquina perfiladora. La máquina consta de una serie de rodillos que van moldeando gradualmente el material hasta darle el perfil deseado.

2.Diseño y fabricación de producto y rodillo.

El proceso de diseño de producto es una etapa crucial en el desarrollo de un nuevo producto. Antes de poder fabricar un producto, es importante seguir varios pasos para garantizar que el diseño sea viable y satisfaga las necesidades de los usuarios previstos.

El primer paso en el proceso de diseño del producto es identificar el problema o necesidad que abordará el producto. Esto implica realizar investigaciones de mercado y recopilar comentarios de clientes potenciales para comprender sus necesidades y preferencias.

Una vez identificado el problema o necesidad, el siguiente paso es desarrollar un concepto para el producto. Esto puede implicar esbozar ideas o crear modelos 3D para visualizar el diseño.

Una vez establecidas las especificaciones del producto, el siguiente paso es crear un prototipo o maqueta del producto. Esto se puede hacer utilizando varios métodos, como la impresión 3D, el mecanizado CNC o la artesanía.

Los rodillos utilizados en la máquina perfiladora están diseñados con contornos y formas específicos que doblan y dan forma gradualmente al material plástico a medida que pasa. Los rodillos se pueden calentar o enfriar para ayudar a controlar la temperatura del plástico y lograr las propiedades deseadas del producto terminado. La configuración del rodillo se ajusta según la forma y las dimensiones específicas del producto terminado.

El principio de selección del material es: según el tipo de plástico moldeado, la forma del producto, la precisión dimensional, la apariencia del producto, los requisitos de calidad y uso, el tamaño del lote de producción, teniendo en cuenta el corte, pulido, soldadura, grabado, deformación, resistencia al desgaste y otras propiedades del material, teniendo en cuenta la economía y las condiciones de producción del molde y los métodos de procesamiento, para elegir diferentes tipos de acero. Hay muchos aceros para moldes y la elección del material del molde puede estar determinada por la naturaleza del producto y la cantidad de productos.

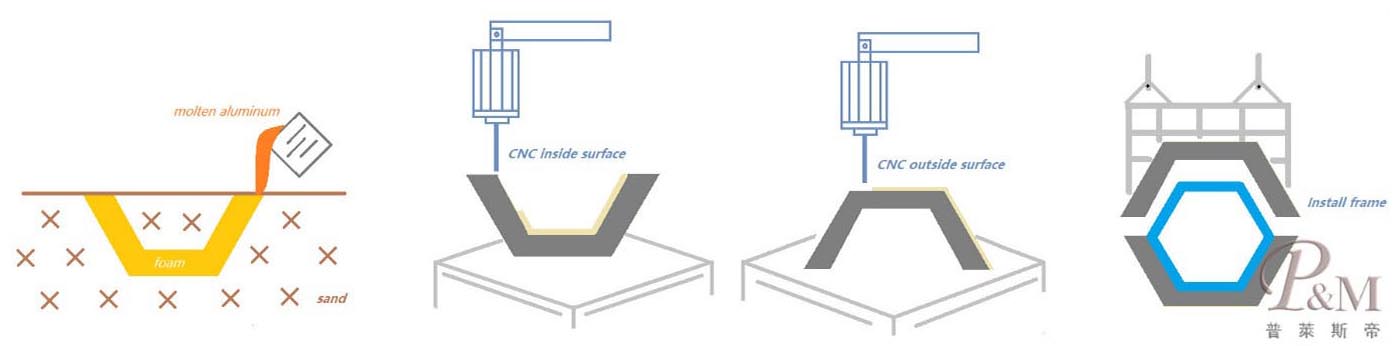

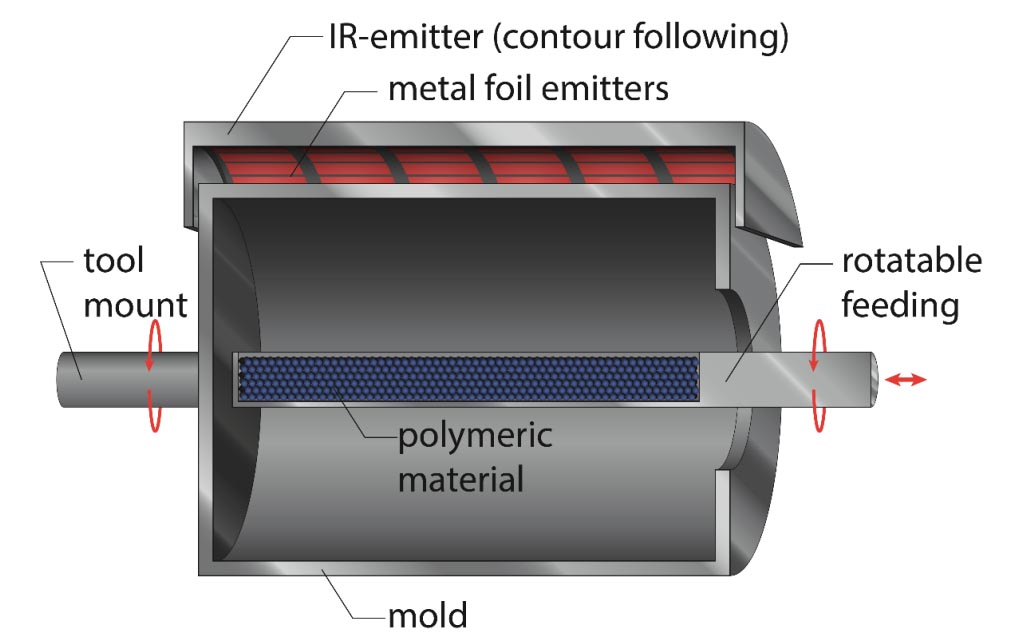

Las máquinas de moldeo rotacional se fabrican en una amplia gama de tamaños. Normalmente constan de moldes, un horno, una cámara de refrigeración y husillos de molde. Los husillos están montados sobre un eje giratorio, lo que proporciona un recubrimiento uniforme del plástico dentro de cada molde. Los moldes (o herramientas) se fabrican con láminas de acero soldadas o fundidas. El método de fabricación suele depender del tamaño y la complejidad de la pieza; Es probable que las piezas más complejas estén hechas de herramientas de fundición. Los moldes suelen fabricarse de acero inoxidable o aluminio. Los moldes de aluminio suelen ser mucho más gruesos que un molde de acero equivalente, ya que es un metal más blando. Este espesor no afecta significativamente los tiempos de ciclo ya que la conductividad térmica del aluminio es muchas veces mayor que la del acero. Debido a la necesidad de desarrollar un modelo antes de la fundición, los moldes fundidos tienden a tener costos adicionales asociados con la fabricación de las herramientas, mientras que los moldes fabricados de acero o aluminio, particularmente cuando se usan para piezas menos complejas, son menos costosos. Sin embargo, algunos moldes contienen tanto aluminio como acero. Esto permite espesores variables en las paredes del producto. Si bien este proceso no es tan preciso como el moldeo por inyección, ofrece al diseñador más opciones. La adición de aluminio al acero proporciona más capacidad calorífica, lo que hace que el flujo de fusión permanezca en estado fluido durante un período más largo.

Fabricación del producto rotacional.

1.Formación del plástico

A medida que el material plástico pasa a través de los rodillos, adquiere gradualmente la forma deseada. Los rodillos se pueden ajustar para lograr la sección transversal y la geometría deseadas del producto terminado.

2.Corte y Acabado

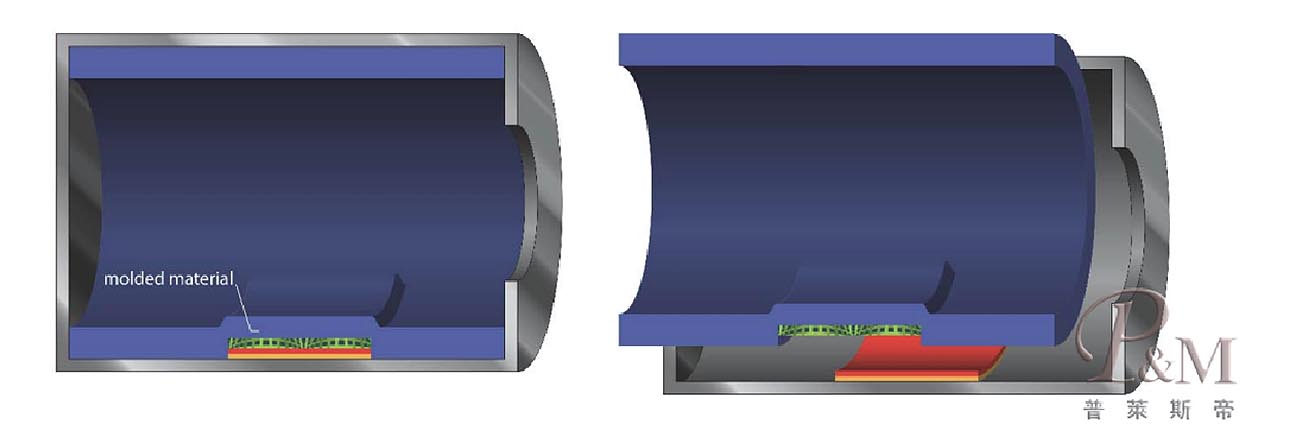

Las partes que componen el espacio del producto se denominan piezas moldeadas (es decir, el molde en su conjunto) y las partes (del molde) que forman la superficie exterior del producto se denominan cavidades (Cavidad).

En general, un mayor número de cavidades en un molde significa que se pueden producir más productos en una sola inyección, es decir, un mayor volumen de producción. Sin embargo, el coste del molde también aumentará, por lo que se deberá racionalizar el número de cavidades del molde en función de la cantidad de producción que se quiera conseguir.

3.Control de calidad

Durante todo el proceso de laminación del plástico, se realizan controles de calidad para garantizar que el producto terminado cumpla con las especificaciones requeridas. Esto puede implicar medir las dimensiones e inspeccionar el acabado de la superficie del producto.

4.Embalaje y envío

Una vez que el producto terminado ha sido inspeccionado y aprobado, se empaqueta y envía al cliente.

A través de canales de transporte económicos y estables, garantizamos que el molde será entregado en la ubicación designada por el cliente sin ningún daño ni demora.

5 servicio postventa

Ningbo P&M cuenta con un completo equipo de ventas y servicio posventa.

Ofrecemos una garantía de molde de un año y un completo servicio posventa para garantizar que nuestros clientes puedan adquirir nuestro servicio de molde personalizado de manera satisfactoria y sin preocupaciones.

Brindamos una gama completa de servicios de consultoría antes de la compra para que nuestros clientes sepan lo que necesitan.

Nuestra filosofía de diseño de moldes se basa en la precisión, alta velocidad, durabilidad, estabilidad, ahorro de energía y operación fácil de usar, y estamos comprometidos a desarrollar muchos tipos de modelos de máquinas de moldeo por inyección de precisión. En términos de control de calidad del molde, para brindar a los usuarios la mejor experiencia, insistimos en utilizar componentes de molde importados y cada paso de ensamblaje es probado por ingenieros con equipos de medición precisos para garantizar que cada estructura funcione de manera estable, fluida y segura. Además, para brindarle sugerencias más precisas para sus necesidades, analizaremos las características de su producto, el rendimiento de producción y los problemas que enfrenta actualmente, evaluaremos todos los aspectos de su situación y le daremos sugerencias adecuadas. Si desea desarrollar un nuevo producto pero no tiene los planes para construir una línea de producción, también estaremos encantados de ayudarle brindándole la experiencia y el acceso técnico para satisfacer sus necesidades.

Contamos con un departamento profesional de puesta en servicio de moldes para probar los moldes. Además, ayudamos a nuestros clientes a integrar equipos de automatización en sus moldes para garantizar que cada función se ejecute sin problemas, garantizando así que el molde se entregue a su empresa listo para comenzar a operar de inmediato.

Cuando encuentre problemas durante el funcionamiento del molde, nuestro equipo de posventa en línea está listo para brindarle servicios de reparación. Puedes contactar con nosotros, describir el problema y nuestros técnicos especialistas te darán una solución tan pronto como entiendan el problema.