Servicios de moldeo por soplado de plástico

Introducción al proceso de moldeo por soplado.

El moldeo por soplado hueco (también conocido como moldeo por soplado) es un método para soplar el parisón termofusible cerrado en el molde para formar un producto hueco mediante presión de gas. Es el tercer método de procesamiento de plástico más utilizado y también es un método de rápido crecimiento. Un método de moldeo de plástico.

Existen 3 tipos de procesos de moldeo por soplado:

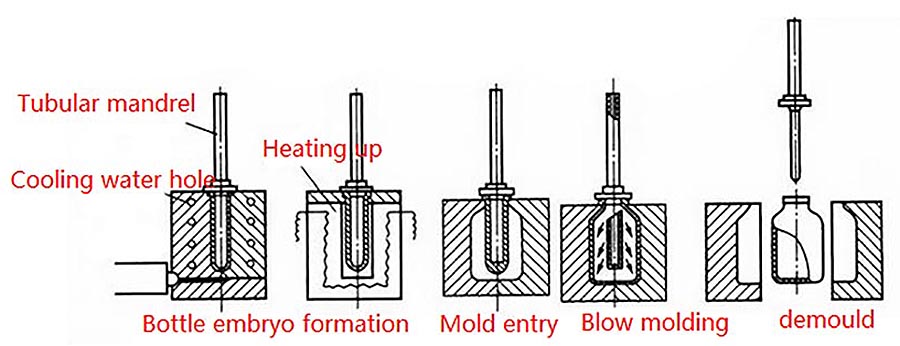

1.Moldeo por inyección, estiramiento y soplado (ISBM)

El proceso de moldeo por soplado y estiramiento se refiere a un proceso de moldeo por soplado mediante estiramiento direccional biaxial. El proceso de moldeo por soplado y estiramiento se desarrolla sobre la base del proceso de moldeo por extrusión y soplado ordinario y el proceso de moldeo por inyección y soplado. En primer lugar, el parisón se fabrica mediante el método de extrusión o inyección, y luego el parisón se procesa hasta la temperatura de estiramiento adecuada del plástico y luego se estira longitudinalmente mediante una fuerza mecánica interna (estirando el mandril) o externa (estirando la abrazadera), en el mismo tiempo o posteriormente mediante inflado con aire comprimido para estiramiento transversal, y finalmente se obtiene el producto.

El moldeo por inyección, estirado y soplado se utiliza comúnmente para envases de tereftalato de polietileno (PET) de alta calidad y claridad, como las botellas de agua. El proceso de inyección garantiza un acabado muy preciso y el anillo elástico produce altas propiedades mecánicas. Este proceso es ideal para bebidas, agroquímicos y productos de cuidado personal.

Descripción técnica:

En la etapa 1

Se utiliza la misma técnica que el proceso de moldeo por inyección-soplado, es decir, la preforma se moldea por inyección sobre un mandril.

En la etapa 2

El mandril en el moldeo por inyección, estirado y soplado se reemplaza por una varilla estirable. La preforma se introduce en el molde de soplado y se fija.

En la etapa 3

La preforma se estira longitudinalmente soplando aire en el molde mediante varillas de estiramiento.

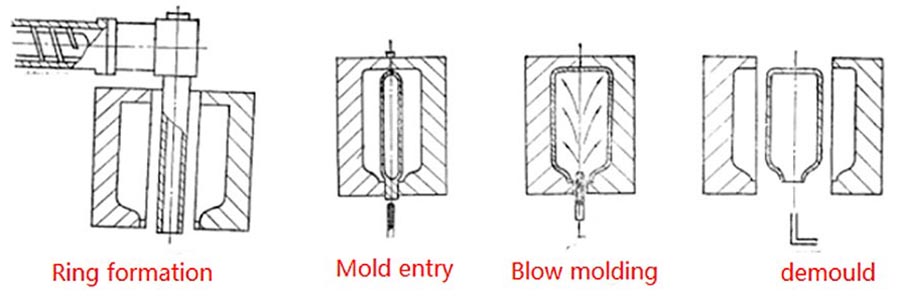

2.Moldeo por extrusión y soplado (EBM)

El moldeo por extrusión y soplado se utiliza ampliamente y tiene bajos costos de procesamiento y funcionamiento. Se puede utilizar para fabricar productos de diversas formas y existe una variedad de materiales para elegir. Los contenedores producidos mediante este proceso pueden tener asas integrales y paredes delgadas de múltiples capas.

Descripción técnica:

En la etapa 1

El polímero plástico se extruye en un molde utilizando componentes de extrusión convencionales. El polímero plástico se presenta en forma de un tubo circular sobre un mandril, conocido como parisón de extrusión. El proceso de extrusión es continuo.

En la etapa 2

Una vez que el parisón extruido alcanza la longitud deseada, se cierran los troqueles de ambos lados. En este momento, se forma un estado cerrado contra la pared del molde. Utilice un cuchillo para cortar la parte superior del parisón. Se sopla aire dentro de la cavidad con un alfiler, lo que obliga a la cavidad a deformarse hasta adoptar la forma del molde. Plástico caliente. El polímero base se solidifica en la herramienta fría.

En la etapa 3

Cuando la pieza se ha enfriado lo suficiente, se abre el molde y se retira la pieza.

En la etapa 4

Utilice la recortadora para recortar los bordes.

Las principales ventajas del moldeo por extrusión-soplado son la amplia variedad de materiales durante el procesamiento y la capacidad de fabricar productos con formas complejas.

El moldeo por inyección, estirado y soplado puede producir contenedores con alta transparencia. El proceso de preformado por estiramiento se utiliza en el proceso de aplicación del proceso, lo que puede mejorar en gran medida la resistencia del componente y, al mismo tiempo, mejorar la estanqueidad al aire y al agua del recipiente, por lo que este proceso se puede utilizar para envasar alimentos irritantes y líquidos concentrados. y productos químicos.

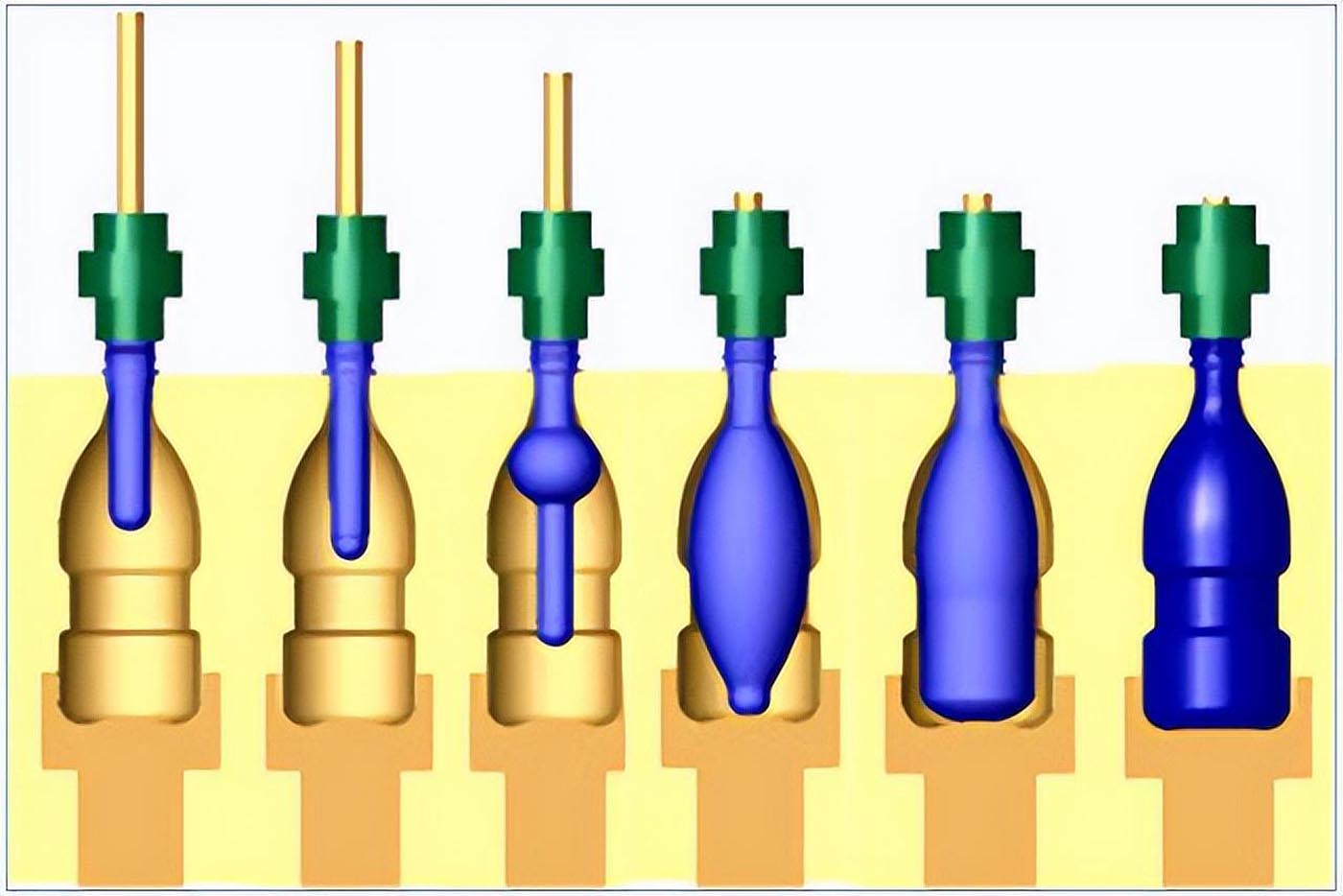

3.Moldeo por inyección y soplado (IBM)

El moldeo por inyección-soplado es un proceso muy preciso adecuado para producir envases para dispositivos médicos o cosméticos, pero también para envases que requieren cuellos precisos y aberturas amplias.

Descripción técnica:

El proceso de moldeo por inyección-soplado se realiza sobre una mesa giratoria que transfiere las piezas a cada área de procesamiento.

En la etapa 1

La máquina de moldeo por inyección inyecta el tocho fundido en la cavidad del molde de preformado y la plataforma giratoria central gira 120° con respecto a la plataforma de soplado.

En la etapa 2

Se sopla aire dentro del molde de la preforma, forzando el parisón contra las paredes del molde para darle la forma deseada.

En la etapa 3

Después de enfriar a una temperatura adecuada, la pieza se gira 120° y se separa del plato giratorio central; todo el proceso no requiere recortes ni otros tratamientos.

4.material aplicable

Todos los termoplásticos se pueden moldear por soplado, pero algunos materiales pueden ser más adecuados para un proceso particular. Los materiales típicos que pueden procesarse mediante moldeo por extrusión-soplado son el polipropileno (PP), el polietileno (PE), el PET y el cloruro de polivinilo (PVC). Los materiales adecuados para el moldeo por inyección-soplado son el PP y el polietileno de alta densidad (HDPE). Los materiales típicos comúnmente utilizados en el moldeo por inyección, estirado y soplado son PE y PET.

5.Costo de procesamiento

Comparando los costos de procesamiento, el moldeo por extrusión-soplado es el más barato, el moldeo por inyección-soplado suele ser el doble que el moldeo por extrusión-soplado y el moldeo por inyección-soplado es el más caro.

El ciclo de procesamiento es muy corto, un solo molde puede incluir 10 o más cavidades y un ciclo se puede completar en 1 a 2 minutos.

El costo de la mano de obra también es relativamente bajo y el grado de automatización es alto, pero los costos de instalación y ajuste son relativamente altos, por lo que generalmente solo se lleva a cabo la producción y el procesamiento de un solo producto.

6.Impacto ambiental

Todos los termoplásticos son reciclables y los residuos del proceso se pueden reciclar in situ. Los materiales de desecho después de su uso también se pueden transformar en nuevos productos; por ejemplo, el PET reciclado se utiliza principalmente para producir algunas prendas. El soplado de plástico es más eficiente energéticamente que el soplado de vidrio

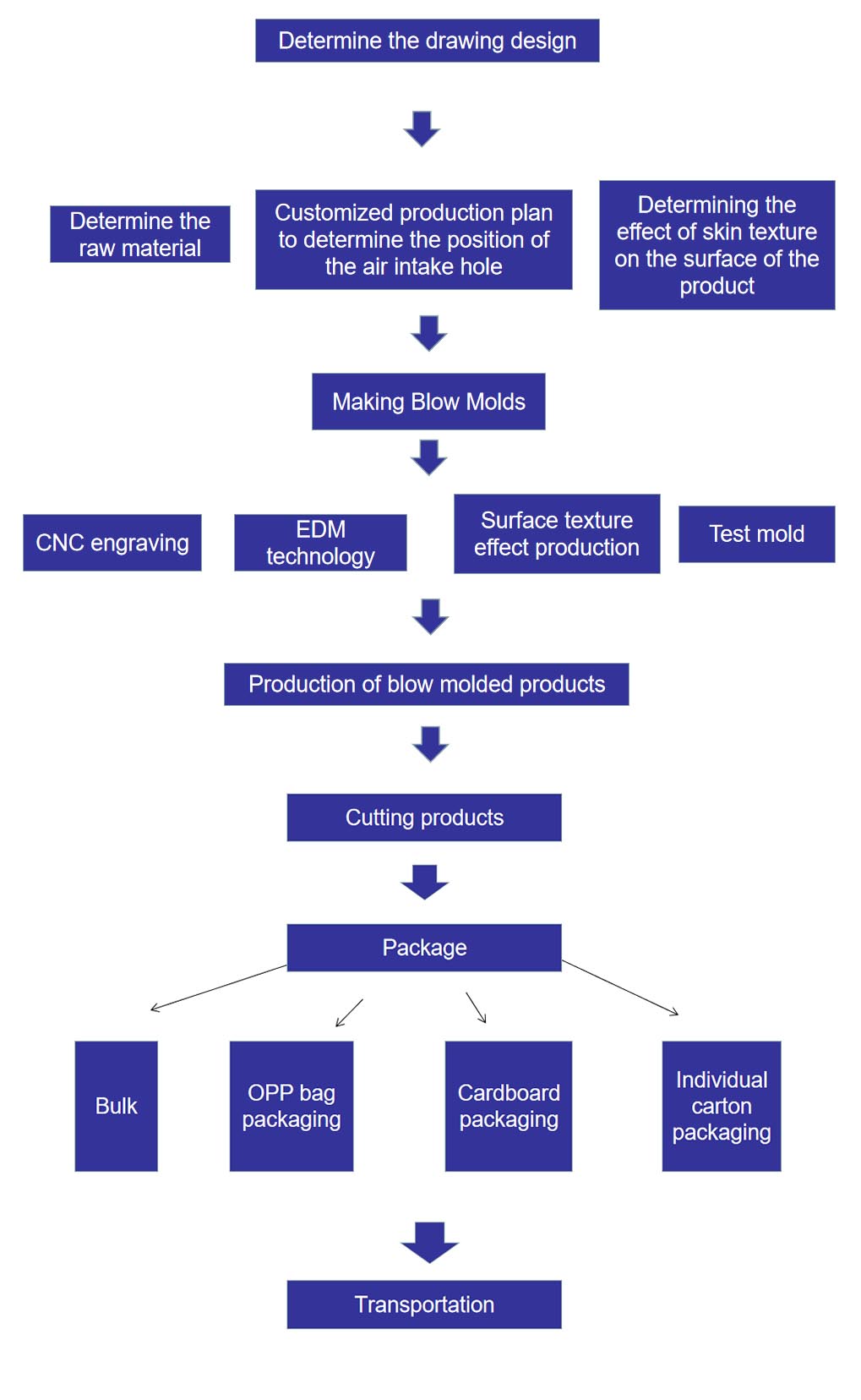

Proceso específico de moldeo por soplado/producto.

Determinar el diseño del dibujo.

1. Los productos de moldeo por soplado tienen algunas características especiales y es necesario que haya suficiente espacio dentro de los productos de moldeo por soplado para completar la producción de los productos. Necesitamos discutir con el cliente y determinar si el diseño del dibujo cumple con los requisitos del moldeo por soplado.

2. Determinar cuál es la materia prima del producto, algunos materiales no se pueden moldear por soplado.

3. El molde de soplado debe tener una entrada de aire, debemos hablar con el cliente y determinar la ubicación de la entrada de aire.

4. Determine el efecto de textura de la piel en la superficie del producto. Generalmente, los productos moldeados por soplado eligen el efecto de textura de piel mate, que es el mejor. Le daremos algunos efectos de caso para que los clientes elijan el efecto de textura de la superficie.

Hacer moldes de soplado

1. Primero usaremos CNC para grabar la forma del producto en el molde.

2. Luego utilizamos la tecnología EDM para procesar con precisión el molde.

3. Según los requisitos de los clientes para lograr el efecto de la textura de la piel en la superficie del producto.

4. Pruebe el molde para producir productos y luego ajuste el molde.

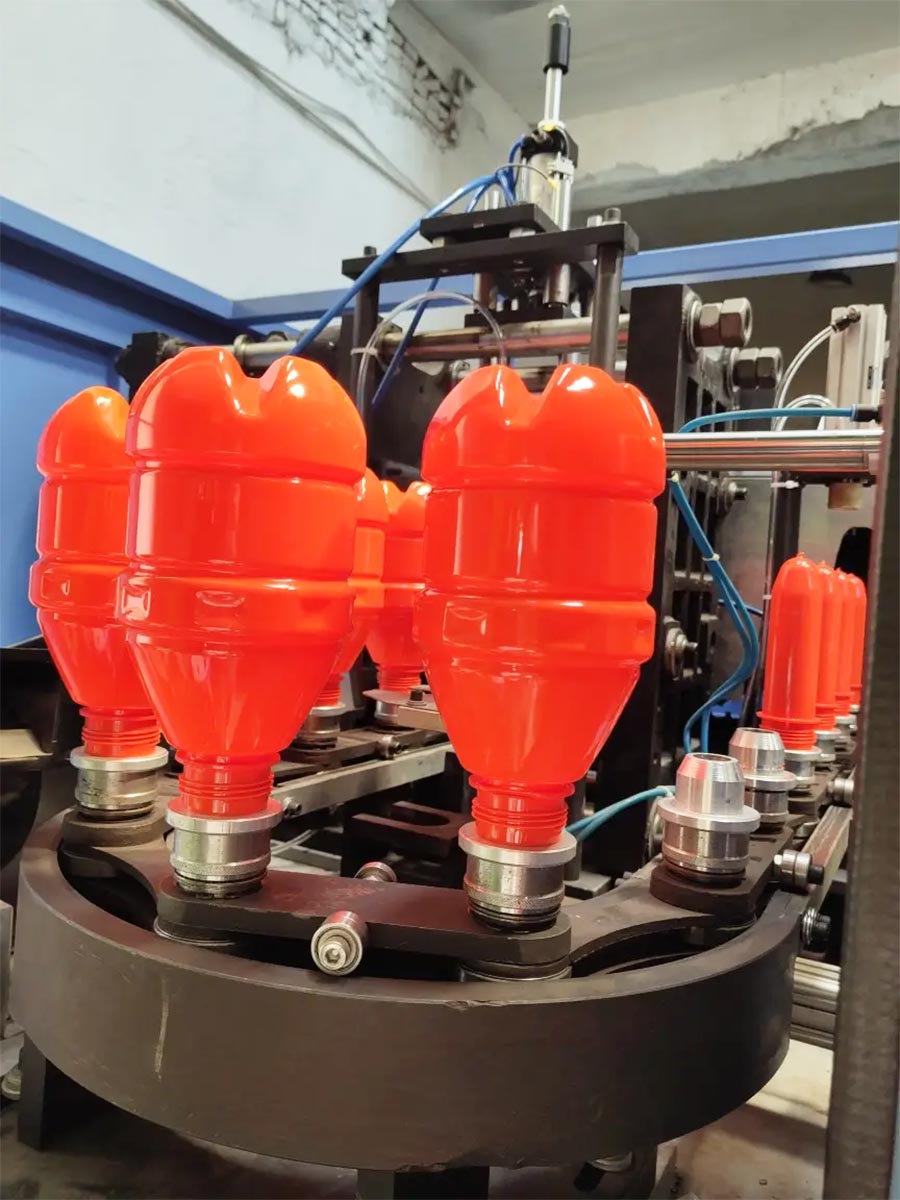

Fabricación de productos moldeados por soplado.

1.Elija la tecnología de moldeo por soplado más adecuada

Elegimos el proceso de moldeo por soplado más adecuado (moldeo por inyección, estirado y soplado, moldeo por extrusión y soplado, moldeo por inyección y soplado) según el diseño del producto y el rango de aplicación.

2.El producto se produce de acuerdo con el proceso de moldeo por soplado seleccionado.

Productos de corte

1. Corte el producto por máquina (el producto se produce con el cabezal de material, que requiere que la máquina corte. Tenemos dos tipos de máquinas, una es una máquina semiautomática, que requiere corte manual, y se cobra una tarifa determinada). costos de mano de obra requeridos. El otro es una máquina completamente automática, que se realiza mediante un brazo robótico) (imagen del producto recién producido).

2.Empaque el producto terminado en una caja de cartón y transpórtelo al almacén de la fábrica para su embalaje.

Embalaje (empaquetaremos según las necesidades de los clientes)

1.A granel: Embalamos según las características del producto. Si el producto se puede apilar, lo empaquetaremos apilando. Nuestro propósito es hacer que el tamaño del embalaje sea lo más pequeño posible, para reducir el costo de envío del cliente.

2. Empaquetado individualmente: Empaquetado individualmente en bolsa OPP, con embalaje de cartón y empaquetado individualmente en caja de cartón.

1 embalaje en bolsa OPP: Se utiliza una bolsa OPP normal para transferir el producto. Si la cantidad es pequeña, utilizaremos embalaje individual manual, si la cantidad es grande, utilizaremos embalaje a máquina.

2 Embalaje de cartón: Se utiliza un papel estucado para atascar el embalaje del producto y, en ocasiones, se convierte en un blister con una caja blister.

3 Embalaje de cartón individual: el cartón personalizado envuelve el producto individualmente y el efecto que los clientes desean se puede imprimir en el cartón.

(El tiempo para el embalaje individual simple es generalmente de 7 a 9 días, si el embalaje individual complejo necesita la situación real)

Servicio de transporte (Elegiremos el mejor método de envío para los clientes según sus requisitos)

1. Transporte aéreo

El transporte aéreo generalmente puede elegir FedEx, UPS, DHL, Sagawa Express, TNT y otros medios de transporte expreso.

El límite de tiempo es generalmente de 9 a 12 días para llegar (sin impuestos)

2. Transporte marítimo

(1) DDP: El DDP por mar es puerta a puerta, los impuestos ya están incluidos y se espera que el límite de tiempo llegue en aproximadamente 35 a 45 días.

(2) CIF: organizamos el transporte de la mercancía al puerto de destino designado por el cliente, y el cliente debe completar el despacho de aduana después de llegar al puerto de destino.

(3) FOB: Transportamos las mercancías a puertos designados en China y organizamos el procesamiento de la declaración de aduanas de las mercancías. El resto del proceso requiere los acuerdos de transporte de carga designados por el cliente.

3. transporte terrestre

El transporte terrestre consiste en organizar el transporte en camión a los clientes. Los países que generalmente utilizan este método de transporte son: Vietnam, Tailandia, Rusia, etc. El tiempo límite generalmente es de 15 a 25 días para llegar, impuestos incluidos.

4. Transporte ferroviario

El transporte ferroviario se utiliza principalmente en países europeos y el plazo es de entre 45 y 60 días, impuestos incluidos.

Servicio postventa

Ningbo P&M cuenta con un completo equipo de ventas y servicio posventa.

Ofrecemos una garantía de molde de un año y un completo servicio posventa para garantizar que nuestros clientes puedan adquirir nuestro servicio de molde personalizado de manera satisfactoria y sin preocupaciones.

Brindamos una gama completa de servicios de consultoría antes de la compra para que nuestros clientes sepan lo que necesitan.

Nuestra filosofía de diseño de moldes se basa en la precisión, alta velocidad, durabilidad, estabilidad, ahorro de energía y operación fácil de usar, y estamos comprometidos a desarrollar muchos tipos de modelos de máquinas de moldeo por inyección de precisión. En términos de control de calidad del molde, para brindar a los usuarios la mejor experiencia, insistimos en utilizar componentes de molde importados y cada paso de ensamblaje es probado por ingenieros con equipos de medición precisos para garantizar que cada estructura funcione de manera estable, fluida y segura. Además, para brindarle sugerencias más precisas para sus necesidades, analizaremos las características de su producto, el rendimiento de producción y los problemas que enfrenta actualmente, evaluaremos todos los aspectos de su situación y le daremos sugerencias adecuadas. Si desea desarrollar un nuevo producto pero no tiene los planes para construir una línea de producción, también estaremos encantados de ayudarle brindándole la experiencia y el acceso técnico para satisfacer sus necesidades.

Contamos con un departamento profesional de puesta en servicio de moldes para probar los moldes. Además, ayudamos a nuestros clientes a integrar equipos de automatización en sus moldes para garantizar que cada función se ejecute sin problemas, garantizando así que el molde se entregue a su empresa listo para comenzar a operar de inmediato.

Cuando encuentre problemas durante el funcionamiento del molde, nuestro equipo de posventa en línea está listo para brindarle servicios de reparación. Puedes contactar con nosotros, describir el problema y nuestros técnicos especialistas te darán una solución tan pronto como entiendan el problema.

Industria involucrada

1. Ingeniería del agua

2. Industria médica

3. Industria de juguetes infantiles.

4. Industria de equipamiento deportivo.

5. Asiento plegable

6. Recipiente de plástico

Equipo de procesamiento

El área principal de nuestra fábrica de moldeo por soplado es de 5000 metros cuadrados.

Decenas de equipos profesionales

Hemos fabricado miles de moldes de soplado.

Contamos con 15 años de experiencia en moldeo por soplado.

Ofrecemos una gama completa de tecnologías de mecanizado de hasta cinco ejes.

El software es adecuado para toda la programación 2D, 3D y de cinco ejes.

Cuenta con las categorías y tamaños más completos de fresado CNC, fresado de alta velocidad, electroerosión y otros equipos.

El uso de la tecnología digital ha permitido la recopilación de datos, recordatorios para subir y bajar de la máquina y la gestión digital de la fábrica.

24 horas seguidas, en caso de urgencia, utilizamos el mecanismo de emergencia de respaldo para garantizar el tiempo de entrega