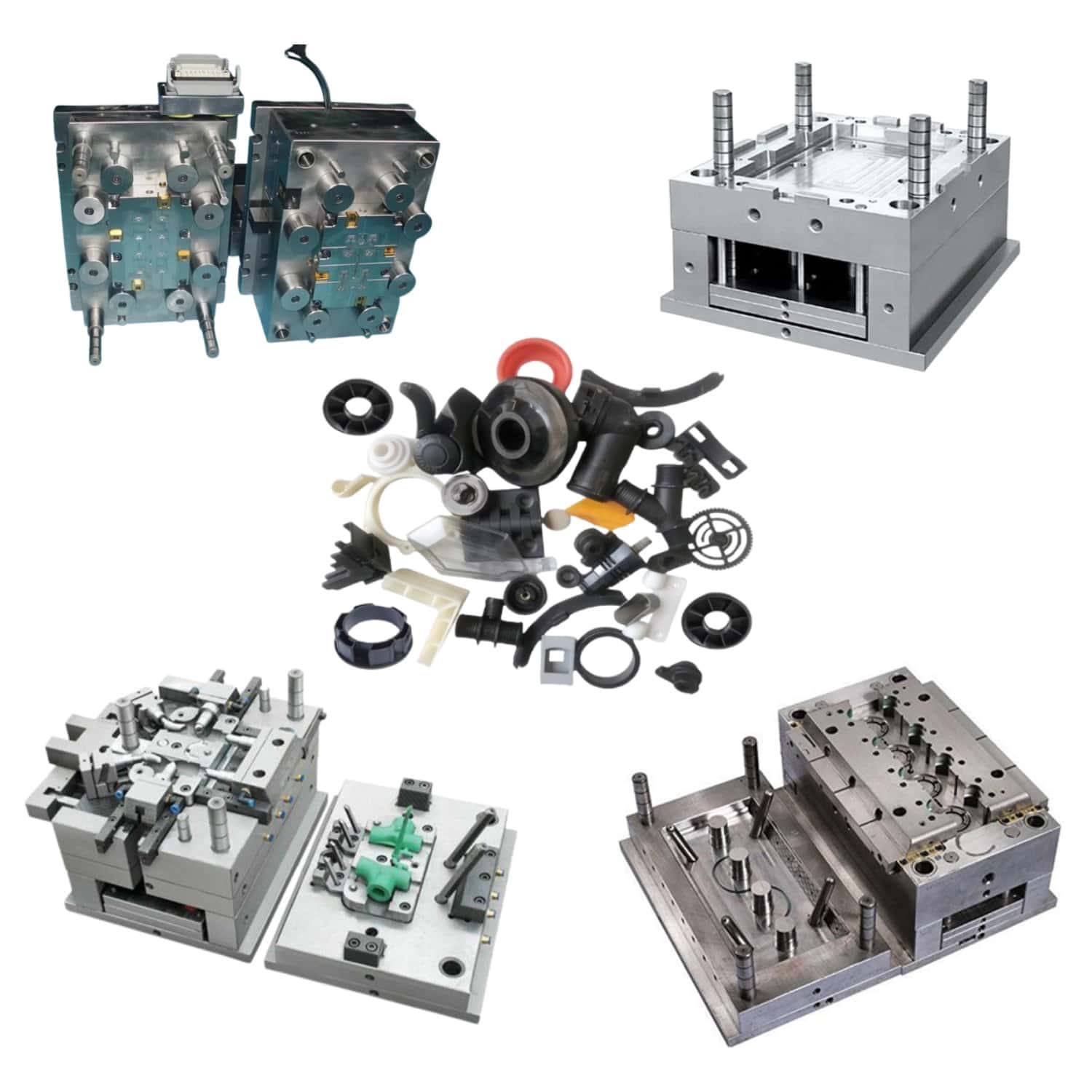

- Servicio de personalización del núcleo

- Cuidado de la salud

- Aparatos e instrumentos electrónicos

- Moldes para suministros maternos e infantiles

- Deportes recreativos

- Arte del mobiliario del hogar

- Accesorios para automóviles

- Transporte y almacenamiento

- Accesorios de iluminación

- Equipo de construcción

- Producto de embalaje

- Educativos y laboratorios

- Ropa Equipaje Accesorios

- Productos de cuidado y limpieza

- Agricultura y silvicultura

- Equipo Mecánico

- Suministros para mascotas

- Batería de cocina

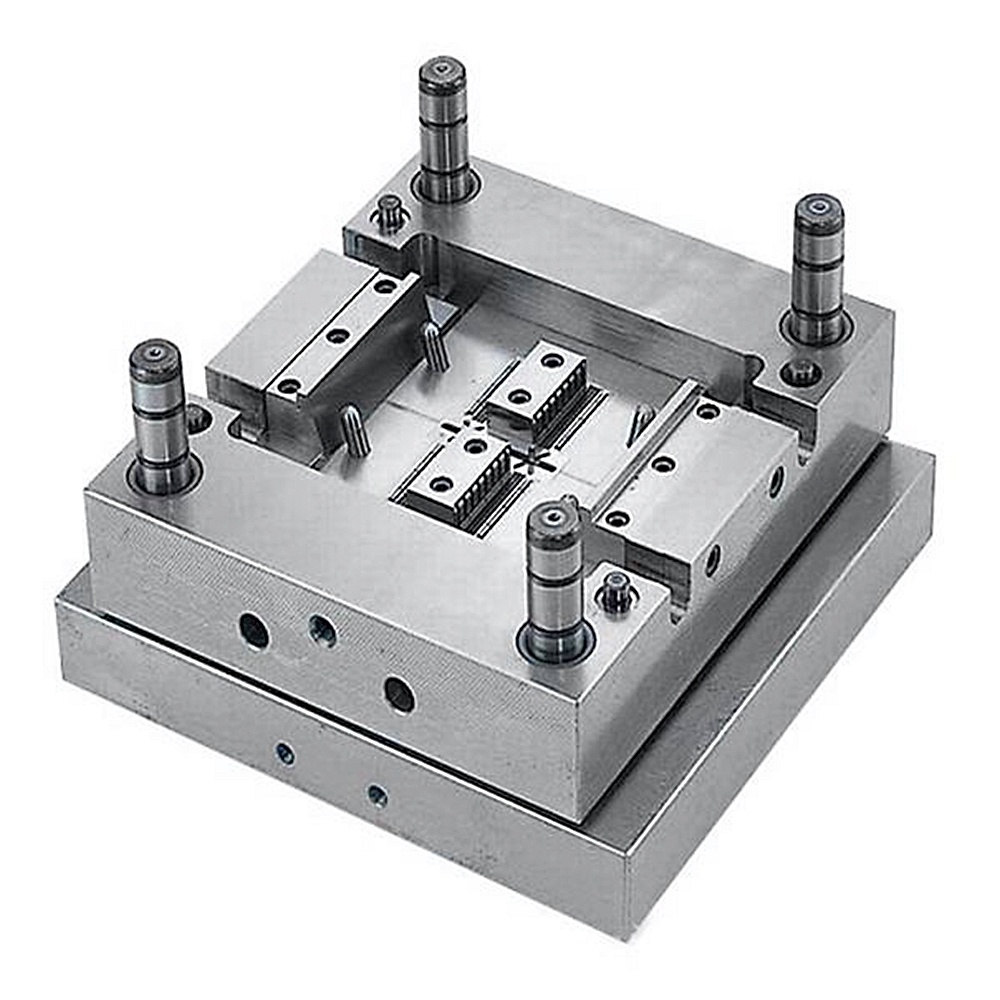

Solución de moldeo de tolerancia estricta

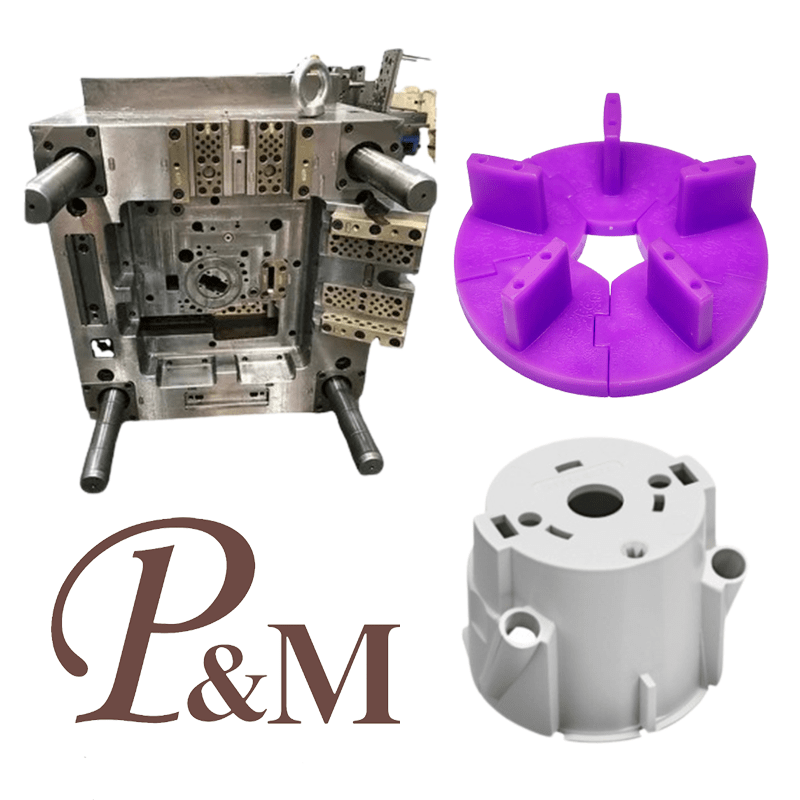

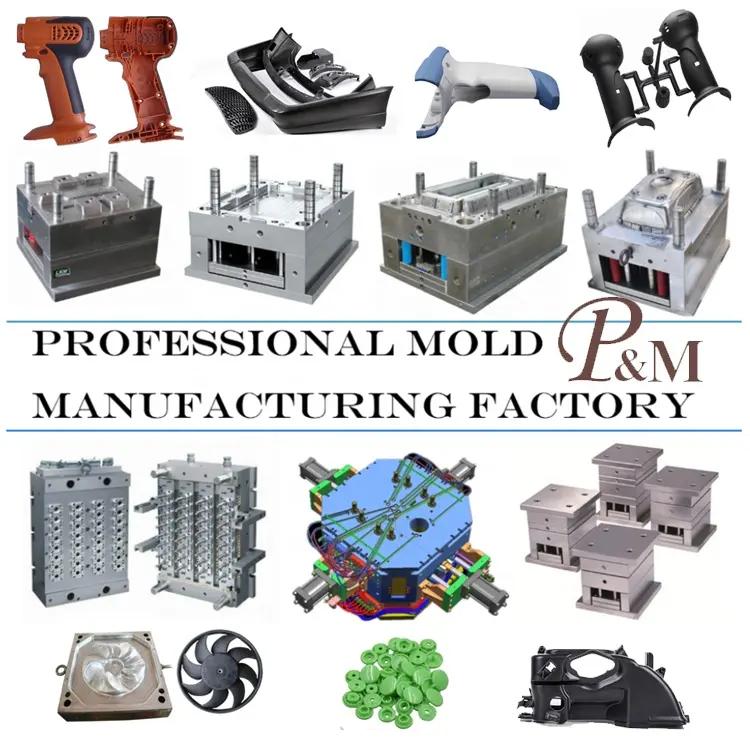

Ningbo (P&M) tiene 15 años de tecnología de fabricación de moldes para moldes personalizados para productos plásticos. Disponemos de certificados ISO 9001. Brindamos un servicio profesional de moldes personalizados y somos fabricantes profesionales de moldes de plástico. Tenemos suficiente experiencia en la selección de materias primas de productos y selección de materiales de moldes. Conocemos muy bien las propiedades de diversos materiales y las ventajas y desventajas del diseño de moldes. Recomendaremos materiales adecuados y asesoramiento de diseño profesional para nuestros clientes.

Enviar Consulta

Ofrecemos soluciones completas de moldeo de tolerancia estricta donde la desviación no es una opción. Nuestra ventaja es el análisis de tolerancia integral, que integra la contracción del material, la uniformidad del enfriamiento y la variación del proceso en el diseño del molde. La tecnología avanzada incluye sensores térmicos incorporados para el control del proceso en tiempo real. El control de calidad exige la aprobación dimensional completa según las especificaciones geométricas más estrictas. Nuestra solución de moldeo de tolerancia estricta garantiza la producción exitosa de componentes funcionales y complejos con un rendimiento excepcional.

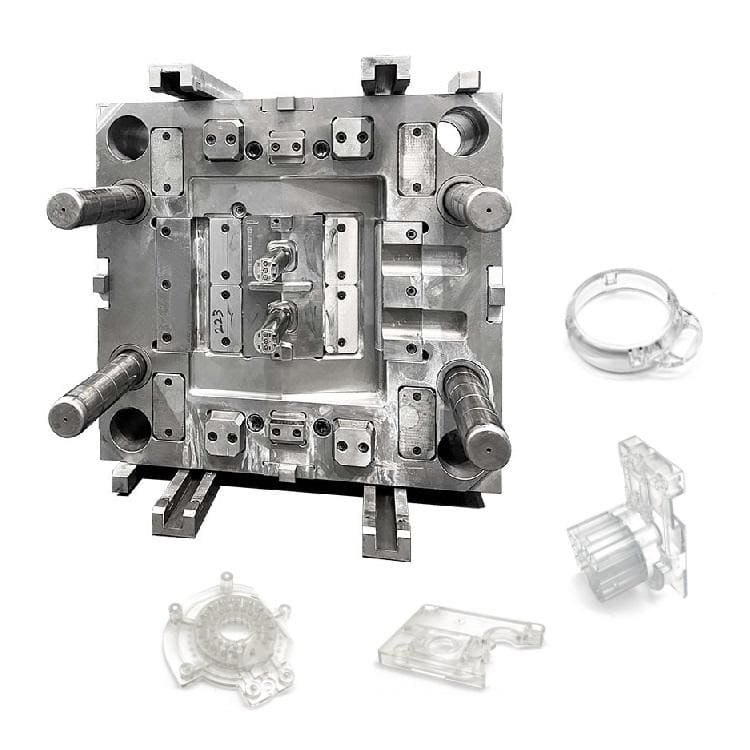

1. Estructuras de molde personalizadas: adaptadas a los requisitos del collar de plástico

Los collares de plástico (p. ej., collarines de eje mecánicos, collarines espaciadores de componentes electrónicos, collares de aislamiento de tuberías) exigen una alta precisión del orificio interior para el eje/tubería, estabilidad estructural para el posicionamiento axial y, a menudo, características protectoras o de sellado; nuestras estructuras de moldes están personalizadas para abordar estas demandas clave:

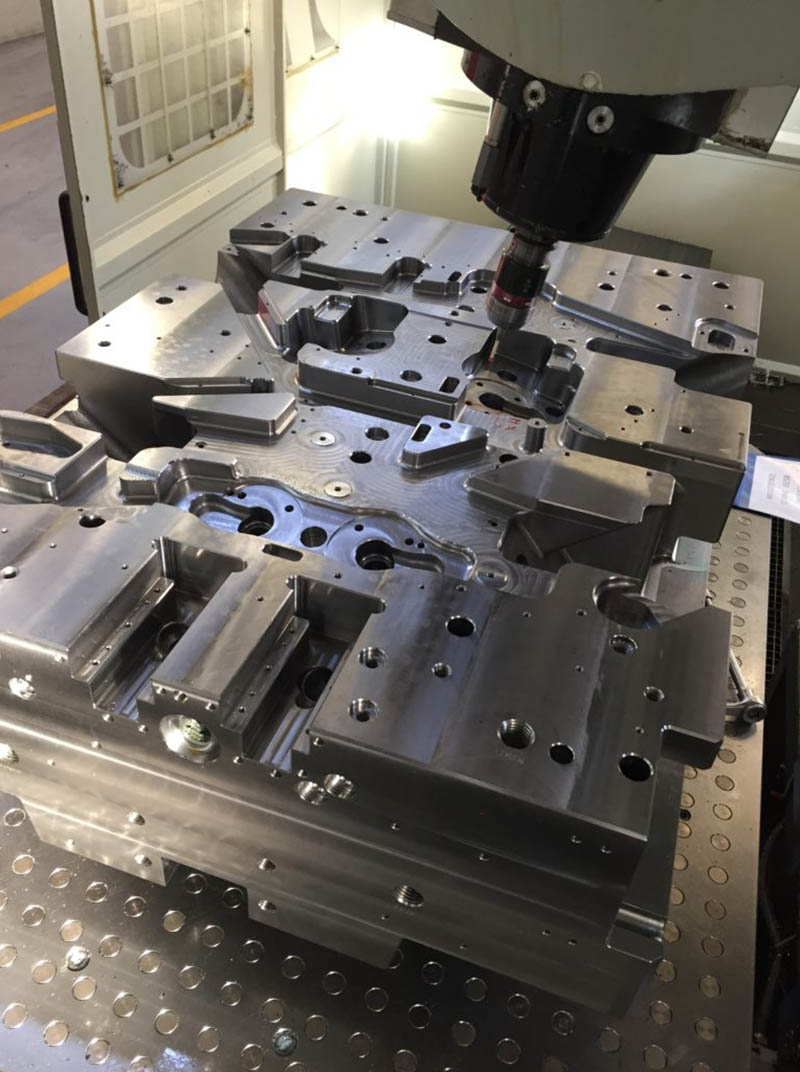

Cavidad y núcleo: mecanizado mediante torneado/fresado CNC de ultraprecisión (tolerancia tan ajustada como ±0,005 mm) para replicar características críticas:

Precisión del orificio interior (tolerancia del diámetro ±0,008 mm, redondez ≤0,005 mm) para garantizar un ajuste perfecto con ejes/tubos (por ejemplo, ejes de 5 a 50 mm de diámetro para maquinaria): evita el movimiento radial o la oscilación durante el uso.

Estructuras de posicionamiento axial (por ejemplo, hombros escalonados con tolerancia de altura de ±0,01 mm, anillos interiores antideslizantes) para fijar la posición del collar en ejes/tuberías, fundamentales para collarines espaciadores (manteniendo espacios entre componentes) o collares de tope (evitando el desplazamiento axial).

Diseños protectores/aislantes (p. ej., paredes exteriores engrosadas de 1 a 3 mm para protección contra impactos, estructuras huecas para aislamiento térmico) para proteger los componentes subyacentes (p. ej., sensores electrónicos, juntas de tuberías) contra daños o cambios de temperatura.

Características que facilitan la instalación (p. ej., ranuras divididas para un fácil montaje, orificios para tornillos con tolerancia de rosca de ±0,01 mm para bloqueo) para simplificar el montaje in situ sin dañar los ejes ni las tuberías.

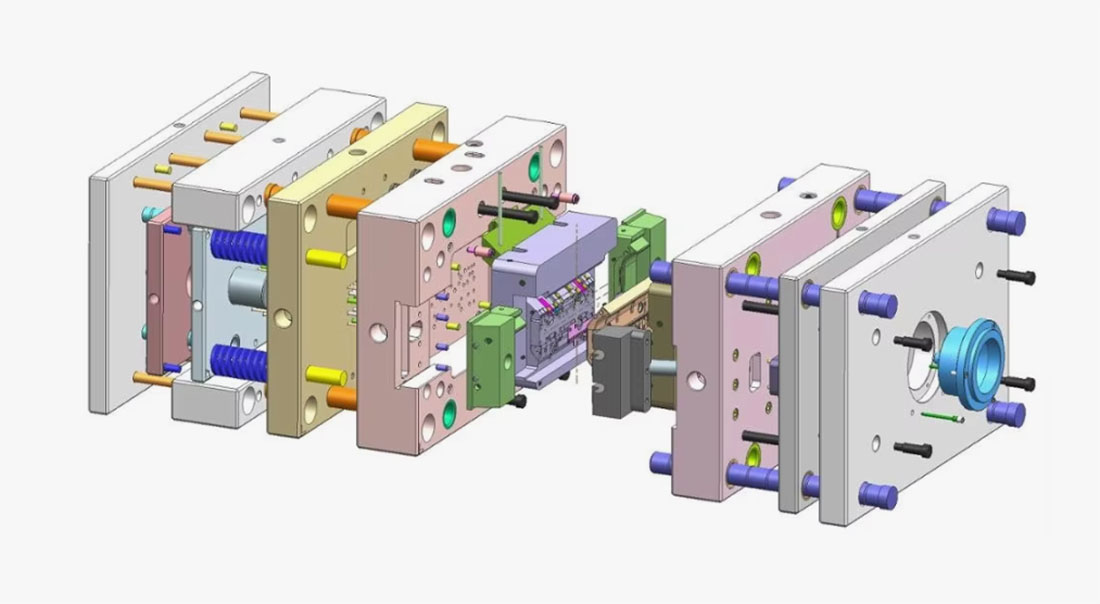

Sistema de compuerta: Diseñado para evitar debilitar la precisión del orificio interior y la integridad estructural:

Puertas de borde (ubicadas en bordes exteriores no funcionales) para collares pequeños a medianos (por ejemplo, collares espaciadores electrónicos): minimizan las líneas de soldadura en las áreas internas del orificio, lo que afectaría la precisión del ajuste (un riesgo importante para los collares mecánicos de precisión).

Los sistemas de canal caliente (para collares grandes o de múltiples cavidades, por ejemplo, collares de aislamiento de tuberías a granel) para mantener una temperatura de fusión constante, reducen el desperdicio de material entre un 18 % y un 25 % y garantizan un espesor de pared uniforme (crítico para mantener la estabilidad estructural y el rendimiento del aislamiento).

Sistema de enfriamiento: Optimizado para estructuras cilíndricas/anulares de collares:

Canales de enfriamiento concéntricos (que coincidan con los diámetros interior y exterior del collar) para garantizar una disipación uniforme del calor: evita la deformación del orificio interior (por ejemplo, ovalidad) que arruina el ajuste del eje/tubería y reduce el tiempo del ciclo entre un 30 % y un 40 %.

Enfriamiento específico para escalones o paredes engrosadas: evita la contracción que compromete la precisión del posicionamiento axial (por ejemplo, variación de la altura del hombro ≤0,01 mm para collares espaciadores).

Sistema de expulsión: Calibrado para proteger la precisión del orificio interior y la forma cilíndrica:

Anillos eyectores (para collares cilíndricos) para distribuir la fuerza de expulsión de manera uniforme: evitan que el orificio interior se raye o se deforme la superficie exterior, lo que garantiza la redondez y el ajuste del collar.

Placas extractoras (para collares con estructuras escalonadas complejas) para evitar dañar los hombros de posicionamiento y preservan la función de posicionamiento axial del collar.

2. Materiales plásticos adecuados: adaptados a aplicaciones de collares de plástico

Los collares de plástico enfrentan tensiones axiales/radiales, exposición ambiental (humedad, temperatura, productos químicos) y demandas de protección de componentes; seleccionamos materiales según la estabilidad del ajuste, la durabilidad y los escenarios de uso:

PP (Polipropileno): Ideal para collarines de uso general (por ejemplo, collarines espaciadores de tuberías de uso liviano, collarines de componentes de electrodomésticos). Ofrece buena resistencia química (al agua, detergentes suaves), rigidez moderada (Shore D 60–70) y rentabilidad; adecuado para escenarios interiores de bajo estrés (carga axial ≤50 N).

ABS (acrilonitrilo butadieno estireno): se utiliza para collares electrónicos de precisión (por ejemplo, collares espaciadores de placas de circuito, collares de posicionamiento de conectores). Ofrece una alta estabilidad dimensional (contracción de 1,5 a 2,5 %), buena resistencia al impacto (15 a 20 kJ/m²) y compatibilidad con procesos de ensamblaje electrónico: garantiza un ajuste consistente del orificio interno para ejes pequeños (≤10 mm de diámetro), ideal para dispositivos electrónicos de interior.

PA66 + Fibra de vidrio (20–30 % GF): Perfecto para collarines mecánicos de alta tensión (por ejemplo, collarines de eje de máquinas industriales, collarines de eje de transmisión de automóviles). Reforzado con fibra de vidrio para aumentar la resistencia a la tracción (hasta 80 MPa) y la resistencia al calor (hasta 120 °C): soporta cargas axiales ≤500 N y soporta temperaturas industriales, adecuado para maquinaria y uso automotriz.

PVC (cloruro de polivinilo): ideal para collares de aislamiento/protección de tuberías (por ejemplo, collares de tuberías de plomería, collares de conductos de HVAC). Presenta buena resistencia a la intemperie (sin amarillamiento por rayos UV) y resistencia química (a ácidos, álcalis): aísla las tuberías de los cambios de temperatura y protege contra la corrosión, ideal para plomería interior/exterior o sistemas HVAC.

POM (Polioximetileno): Adecuado para collares de ajuste preciso y de baja fricción (p. ej., collarines mecánicos deslizantes, collarines espaciadores de cojinetes). Ofrece alta precisión dimensional (tolerancia del orificio interno ±0,005 mm) y bajo coeficiente de fricción (0,15–0,3): garantiza un deslizamiento suave del eje (cuando sea necesario) y estabilidad de ajuste a largo plazo, ideal para ensamblajes mecánicos con piezas móviles.

3. Proceso de moldeo por inyección: optimizado para la calidad del collar de plástico

Nuestro proceso de moldeo por inyección está optimizado para satisfacer las demandas de precisión de ajuste, estabilidad estructural y protección de los collares de plástico, con ventajas clave:

Precisión de ajuste del orificio interior:

Parámetros de inyección (temperatura 180–260 °C, presión 60–100 MPa) optimizados para mejorar la uniformidad del material: sin huecos internos en las paredes internas del orificio, lo que garantiza que el diámetro interno de cada collar cumpla con una estricta tolerancia (variación ≤0,008 mm), evitando que el eje/tubería se atasque o se afloje.

Medición del orificio interior posterior al moldeado (a través de medidores de tapón de precisión) para verificar el ajuste: la tasa de defectos para collares de precisión se mantiene por debajo del 0,2 %, fundamental para aplicaciones de maquinaria o automoción donde la precisión del ajuste afecta la seguridad.

Desempeño estructural y protector:

Prueba de carga axial (para collarines de tope mecánicos) para confirmar que soportan una carga nominal de 1,5 veces sin deformación; evita fallas del collar y el desplazamiento de componentes durante la operación.

Pruebas de aislamiento/resistencia química (para collares de tuberías) para garantizar el cumplimiento de los estándares de la industria (p. ej., ASTM D2240 para dureza, ISO 10366 para resistencia química): garantizan la protección a largo plazo de los componentes subyacentes.

Producción eficiente:

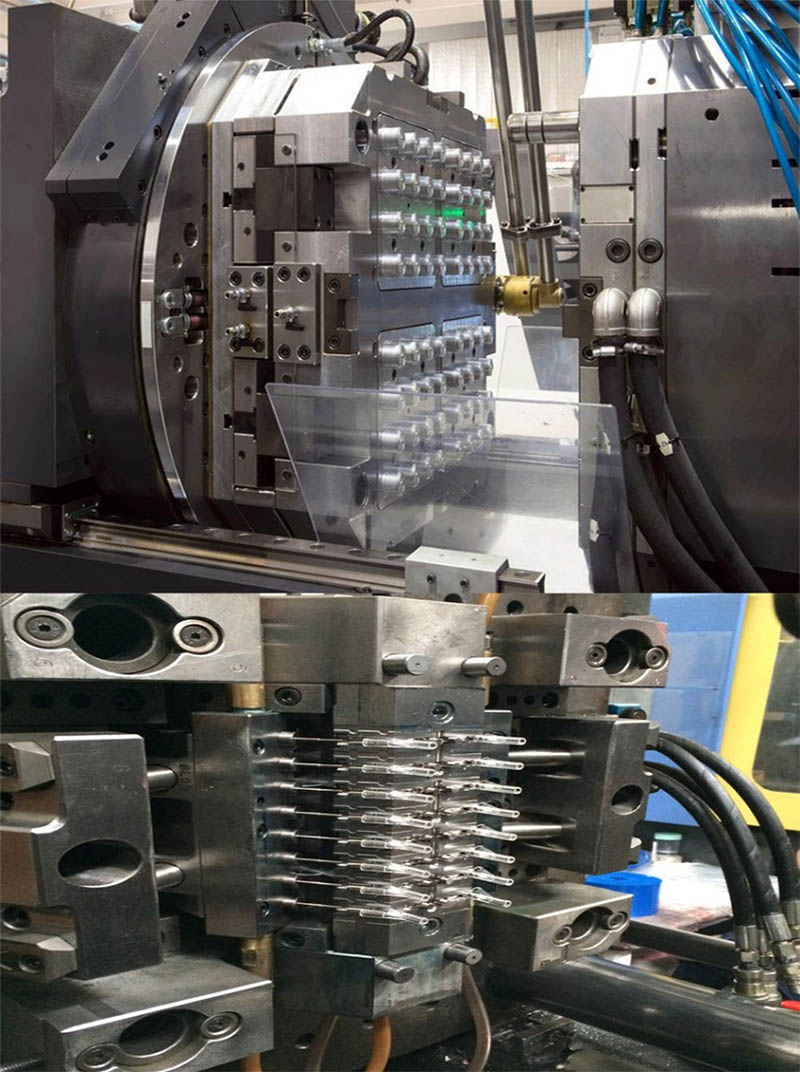

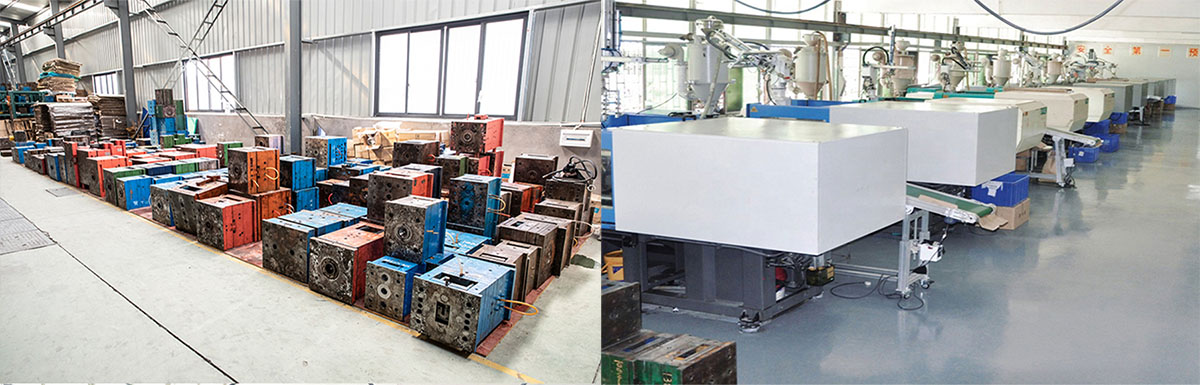

Los moldes de múltiples cavidades (32 a 64 cavidades para collares pequeños, por ejemplo, collarines espaciadores electrónicos) maximizan la producción: la producción diaria alcanza entre 80 000 y 120 000 componentes, lo que satisface las demandas de gran volumen de las industrias automotriz o electrónica.

Clasificación automatizada e inspección del orificio interior: reduce los costos de mano de obra y garantiza que solo los collares con precisión de ajuste calificada ingresen al siguiente proceso.

Optimización de costos:

Los sistemas de canal caliente reducen el desperdicio de material, especialmente para materiales de alto costo como PA66+GF o POM, lo que reduce el costo unitario entre un 12 % y un 18 % para pedidos grandes (más de 100 000 collares).

El moldeado integrado de escalones, orificios para tornillos o ranuras divididas elimina el posprocesamiento (por ejemplo, perforación secundaria o ranurado), lo que reduce el tiempo y los costos de producción.

4. Nuestros servicios: más allá de los moldes: collarines y ensamblaje de plástico

Proporcionamos soluciones integrales para la producción de collares de plástico, no solo moldes:

Fabricación de collares de plástico: produzca collares personalizados en varios tamaños (diámetro interior de 3 a 50 mm, diámetro exterior de 8 a 80 mm, altura de 2 a 20 mm), diseños (sólidos, partidos, escalonados) y especificaciones (personalizadas según las dimensiones de su eje/tubería). Admite colores personalizados (códigos RAL/Pantone) y tratamientos superficiales (revestimiento anticorrosión para collares industriales, revestimiento antiestático para collares electrónicos).

Ensamblaje de valor agregado: servicios de ensamblaje opcionales para subconjuntos de collares, por ejemplo, colocar juntas tóricas de goma (para sellar collares de tuberías), ensamblar juegos de collares con tornillos de bloqueo (para collarines de eje mecánicos) o integrar aislamiento de espuma (para proteger la temperatura de las tuberías). Ofrece subconjuntos listos para instalar, lo que le ahorra tiempo de producción.

Soporte de diseño personalizado: ofrezca diseño de moldes en 3D y creación rápida de prototipos (mediante moldeo por inyección o mecanizado CNC). Podemos producir entre 30 y 50 prototipos de collares en 2 o 3 días para que usted pruebe el ajuste del orificio interno, la resistencia a la carga axial y la conveniencia de la instalación, optimizando el diseño del molde antes de la producción en masa. Reforzado con fibra de vidrio para mejorar la resistencia a la tracción (hasta 60 MPa) y reducir la contracción (1,0–1,5 %), adecuado para piezas de ABS que soportan carga y que requieren precisión dimensional.

ABS de alto brillo: Adecuado para piezas estéticas (por ejemplo, envases de cosméticos, paneles de dispositivos de audio). Presenta un acabado superficial pulido (no es necesario posprocesamiento): aprovecha la capacidad del ABS para conservar un alto brillo, ideal para bienes de consumo donde la apariencia es fundamental.

3. Proceso de moldeo por inyección de ABS: optimizado para el rendimiento

Nuestro proceso de inyección está ajustado para maximizar las propiedades del ABS, con ventajas clave:

Precisión y consistencia:

Control de temperatura de fusión (220–260 °C) para garantizar que el ABS fluya uniformemente, evitando babosas frías o marcas de quemaduras.

Presión de inyección (70–100 MPa) calibrada para la viscosidad del ABS: garantiza el llenado completo de la cavidad sin tensión excesiva (que puede causar deformación de la pieza).

Control de tolerancia dimensional (±0,03 mm para piezas pequeñas) mediante máquinas servoaccionadas, fundamental para componentes ABS que requieren ajustes ajustados (por ejemplo, conectores electrónicos).

Calidad de la superficie:

Pulido de la cavidad del molde (Ra ≤0,2 μm para piezas de alto brillo) para eliminar defectos; la excelente reproducción de la superficie del ABS garantiza que no haya imperfecciones visibles.

Reducción de la línea de soldadura (mediante la colocación de la puerta y la optimización de la temperatura de fusión): mejora la resistencia y la apariencia de las piezas de ABS con geometrías complejas.

Eficiencia:

Optimización del tiempo de ciclo (20 a 40 segundos por pieza) mediante enfriamiento específico: equilibra la velocidad de producción con los requisitos de enfriamiento del ABS.

Moldes de múltiples cavidades (de 8 a 32 cavidades para piezas pequeñas, por ejemplo, botones) para aumentar la producción: el buen flujo del ABS permite un llenado uniforme en múltiples cavidades, con una producción diaria de hasta 50 000 piezas para diseños estándar.

Rentabilidad:

Los sistemas de canal caliente reducen el desperdicio de material (15–20 %): minimizan los desechos de los canales fríos, lo que reduce los costos unitarios de las piezas de ABS de gran volumen.

El moldeado integrado de características (p. ej., nervaduras, salientes) elimina el posprocesamiento, reduce los costos de mano de obra y garantiza una calidad constante.

4. Nuestros servicios: más allá de los moldes: componentes y ensamblaje de ABS

Proporcionamos soluciones integrales para la producción de ABS, adaptadas a sus necesidades:

Fabricación de componentes de ABS: produzca piezas de ABS personalizadas en tamaños (5 × 5 mm a 500 × 300 mm), formas (geometrías complejas, paredes delgadas de hasta 0,8 mm) y acabados (brillante, mate, texturizado). Admite combinación de colores (códigos RAL/Pantone) y posprocesamiento (pintura, enchapado, impresión) para mejorar el atractivo estético del ABS.

Ensamblaje de valor agregado: servicios de ensamblaje opcionales para subconjuntos de ABS, como colocar inserciones metálicas (para mayor resistencia), unir piezas de ABS con adhesivos o integrar componentes que no sean de ABS (por ejemplo, juntas de goma, módulos electrónicos). Ofrece subconjuntos listos para integrar, lo que le ahorra tiempo de producción.

Soporte de diseño personalizado: Ofrezca diseño de moldes 3D y creación de prototipos de ABS (mediante mecanizado CNC o moldeo por inyección). Producimos entre 10 y 50 prototipos en 3 a 5 días para probar el rendimiento del ABS (resistencia al impacto, ajuste) y optimizar el diseño del molde antes de la producción en masa.

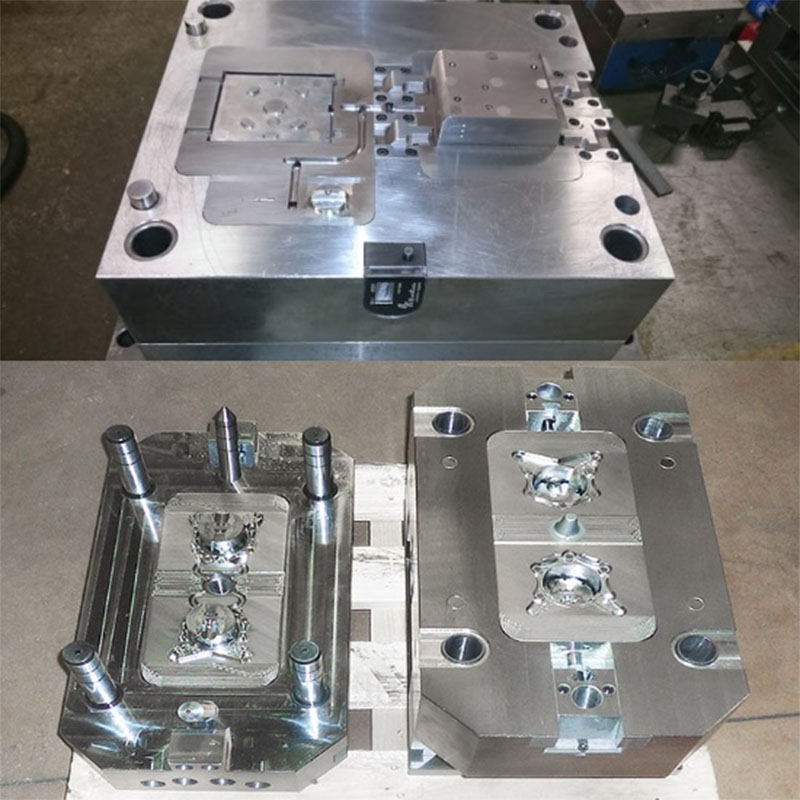

Somos fabricantes de moldes de plástico y podemos brindar servicios de moldes personalizados, podemos fabricar moldes de inyección, moldes de soplado, moldes rotacionales y moldes de fundición a presión.

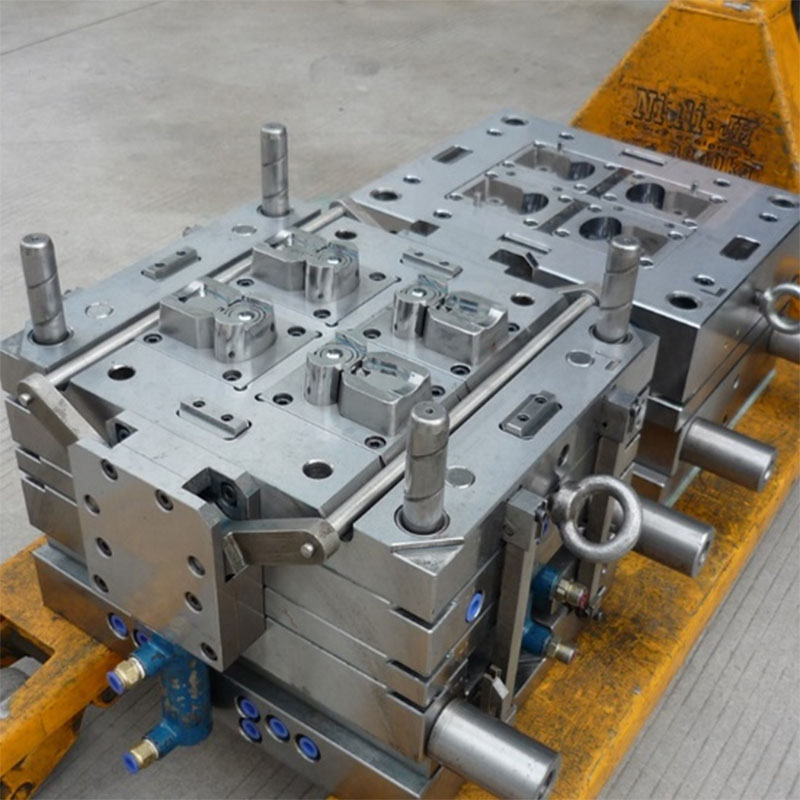

Para moldes de inyección personalizados, podemos brindar servicios profesionales de moldeo por inyección personalizados. Por lo general, fabricación de moldes de inyección de plástico. Las molduras se fabrican utilizando tecnología de moldeo por inyección. Los materiales del molde para moldes de inyección se pueden elegir entre P20, 718, S136, H13, etc. El material del molde refleja la vida útil del molde y los requisitos del material del producto.

Para piezas que requieren producción de moldeo por soplado, también podemos brindar servicios profesionales de moldeo por soplado personalizados.

|

Nombre del producto |

Molde para collares de plastico

|

|

Por favor proporcione |

2D, 3D, muestras o el tamaño de las imágenes de múltiples ángulos |

|

Tiempo de molde |

20-35 días |

|

tiempo del producto |

7-15 días |

|

Precisión del molde |

+/-0,01 mm |

|

Vida del molde |

50-100 millones de disparos |

|

Proceso de producción |

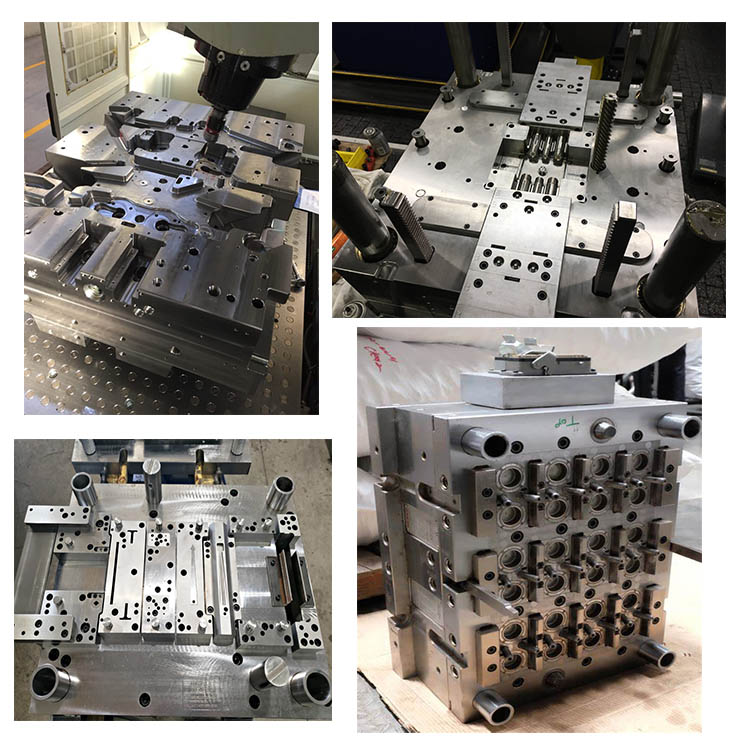

Dibujos de auditoría: análisis de flujo del molde - validación de diseño - Materiales personalizados - procesamiento de moldes - procesamiento de núcleos - mecanizado de electrodos - Sistema Runner procesamiento - procesamiento y adquisición de piezas - aceptación de mecanizado - cavidad proceso de tratamiento de superficies - modo complejo Troquel - Todo el Recubrimiento de la superficie del molde - Placa de montaje - Muestra del molde - Prueba de muestra - Envío muestras |

|

Cavidad del molde |

Una cavidad, varias cavidades o la misma diferentes productos se hagan juntos |

|

Material del molde |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Sistema de corredores |

Corredor caliente y corredor frío |

|

Materia prima |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finalizar |

Picando la palabra, acabado espejo, superficie mate, estrías |

|

Estándar |

HASCO, DME o dependiente de |

|

Tecnología principal |

Fresado, rectificado, CNC, electroerosión, hilo corte, tallado, electroerosión, tornos, acabado superficial, etc. |

|

Software |

CAD,PRO-E,UG Tiempo de diseño: 1-3 días (circunstancias normales) |

|

Materiales del producto |

ABS,PP,PC,PA6,PA66,TPU,POM,PBT,PVC,HIPS,PMMA,TPE,PC/ABS,TPV,TPO,TPR,EVA,HDPE,LDPE,CPVC,PVDF,PPSU.PPS. |

|

Sistema de calidad |

ISO9001:2008 |

|

Establecer tiempo |

20 días |

|

Equipo |

CNC, electroerosión, corte Máquina, maquinaria de plástico, etc., molde de maleta de plástico zhe jiang |

Fabricación de moldes de inyección de plástico Fabricación de moldes de inyección

1. Comunicamos el diseño del producto según muestras/dibujos y sus requisitos.

2.Una vez confirmado el diseño del producto, llevamos a cabo el diseño del molde, brindamos todo tipo de moldes de inyección, moldes de soplado, moldes de silicona y servicios de moldes de fundición a presión.

3. Adquisición de materiales, corte de acero y herramientas básicas de moldeo.

4.Montaje del molde

5.Inspección de moldes, seguimiento y control del procesamiento de moldes.

6. Le informaremos la fecha de la prueba del molde y le enviaremos el informe de inspección de la muestra y los parámetros de inyección junto con la muestra.

7.Sus instrucciones y confirmación del envío.

8.Prepare el molde antes de empacar.

Especificación de moldeo para fabricación de moldes de inyección de plástico

1. Fabricante profesional, diseño, producción de moldes de inyección y control de calidad del molde de estampado.

2. Rica experiencia en exportación de moldes de inyección de plástico y moldes de estampado.

3. Precio razonable del molde de diseño.

4. Cavidades: cavidad única o según sus requisitos

5. Tratamiento: Pretratamiento S45C>25Hrc y nitruración

6. Acero del molde: Cavidad, núcleo y corredera: P20, 2738,2136 disponible Base del molde: LKM disponible

7. Estándar: DEM, HUSKY, disponible

8. Canal caliente: según su demanda

9. Tiempo de vida: >300 mil veces

10. Paquete: Caja de madera contrachapada, pintura antioxidante.

Diseño de molde:

Información que necesitas proporcionarnos

1. Si tienes dibujos, dibujos 2D, dibujos 3D (preferiblemente en formato STEP).

2. Si no hay dibujos, debe proporcionar información específica sobre largo, ancho, alto y peso. (Lo mejor es enviarnos muestras)

3. Si el molde se envía a su país, o déjelo en nuestra fábrica y le ayudaremos a producir el producto.

4. Requisitos de material del molde, requisitos de número de cavidades (puede informarnos sobre el tamaño de su máquina de moldeo por inyección)

5. Requisitos de material del producto y cantidad del producto. (Puedes contarnos sobre el uso del producto y te podemos dar sugerencias)

Proceso de transacción:

Prueba de molde:

Una vez que el molde está completo, hago una prueba de molde. Por lo general, tarda entre 3 y 5 días en completarse. Necesitamos ensamblar el molde, ajustar los datos de presión de la máquina e intentar la producción. Necesitamos comprobar si hay problemas durante la producción normal del molde y realizar modificaciones.

Embalaje del producto

Embalaje según sus necesidades

1. Por aire, la entrega tarda de 3 a 7 días. Los productos pueden enviarse por DHL, Fedex, UPS.

2. Por mar, el tiempo de entrega se basa en su puerto.

A los países del sudeste asiático tarda entre 5 y 12 días.

A los países de Medio Oriente tarda entre 18 y 25 días.

A los países europeos tarda entre 20 y 28 días.

A los países americanos tarda entre 28 y 35 días.

A Australia tarda entre 10 y 15 días.

A los países africanos tarda entre 30 y 35 días.

Fábrica

Video-1: (Video de fábrica)

Video-2: (Moldeo por inyección)

Vídeo-3: (Moldeo por soplado)

Vídeo-4: (Moldeo por soplado)

Video-5: (Moldeo en rollo)

La satisfacción del cliente es nuestro objetivo más importante. Nos centramos en la comunicación y la cooperación con nuestros clientes, siempre prestamos atención a sus necesidades y brindamos una respuesta rápida y un servicio al cliente de calidad. Nuestra fábrica de moldes de producción de inyección se compromete a establecer relaciones a largo plazo y garantizar que nuestros clientes reciban el mejor servicio postventa durante la compra y el uso de nuestros productos, y definitivamente haremos todo lo posible para resolver cualquier problema para nuestros clientes.

Preguntas frecuentes

1. ¿Quiénes somos?

Estamos ubicados en Zhejiang, China, desde 2014, vendemos a América del Norte (30,00%), Europa del Sur (10,00%), Norte.

Europa (10,00%), América Central (10,00%), Europa occidental (10,00%), Medio Oriente (10,00%), Europa del Este (10,00%), América del Sur (10,00%). Hay en total entre 51 y 100 personas en nuestra oficina.

2. ¿Cómo podemos garantizar la calidad?

Siempre una muestra de preproducción antes de la producción en masa;

Siempre inspección final antes del envío.

3. ¿Qué puedes comprarnos?

Molde, producto plástico, producto metálico, producto dental, mecanizado CNC.

4. ¿Por qué debería comprarnos a nosotros y no a otros proveedores?

Ningbo P&M Plastic Metal Product Co., Ltd. Nos dedicamos principalmente a todo tipo de herramientas y productos de diseño 3D, impresión 3D y moldes de metal plástico. Tenemos nuestro propio ingeniero y fábrica. Suministro integral: diseño 3d - impresión 3d - fabricación de moldes - inyección de plástico.

5. ¿Qué servicios podemos brindar?

Condiciones de entrega aceptadas: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Moneda de pago aceptada: USD, EUR;

Tipo de pago aceptado: T/T,L/C,PayPal,Western Union,Escrow;

Idioma hablado: inglés, chino, español, francés, ruso.

6. ¿Cuáles son las características de su servicio?

1. Su consulta relacionada con nuestros productos o precios será respondida dentro de las 24 horas.

2. Personal bien capacitado y experimentado para responder todas sus consultas en inglés fluido.

3. Ofrecer el apoyo para solucionar el problema en el período de solicitud o venta.

4. Precios competitivos basados en la misma calidad.

5. Garantizar la calidad de las muestras igual que la calidad de la producción en masa.