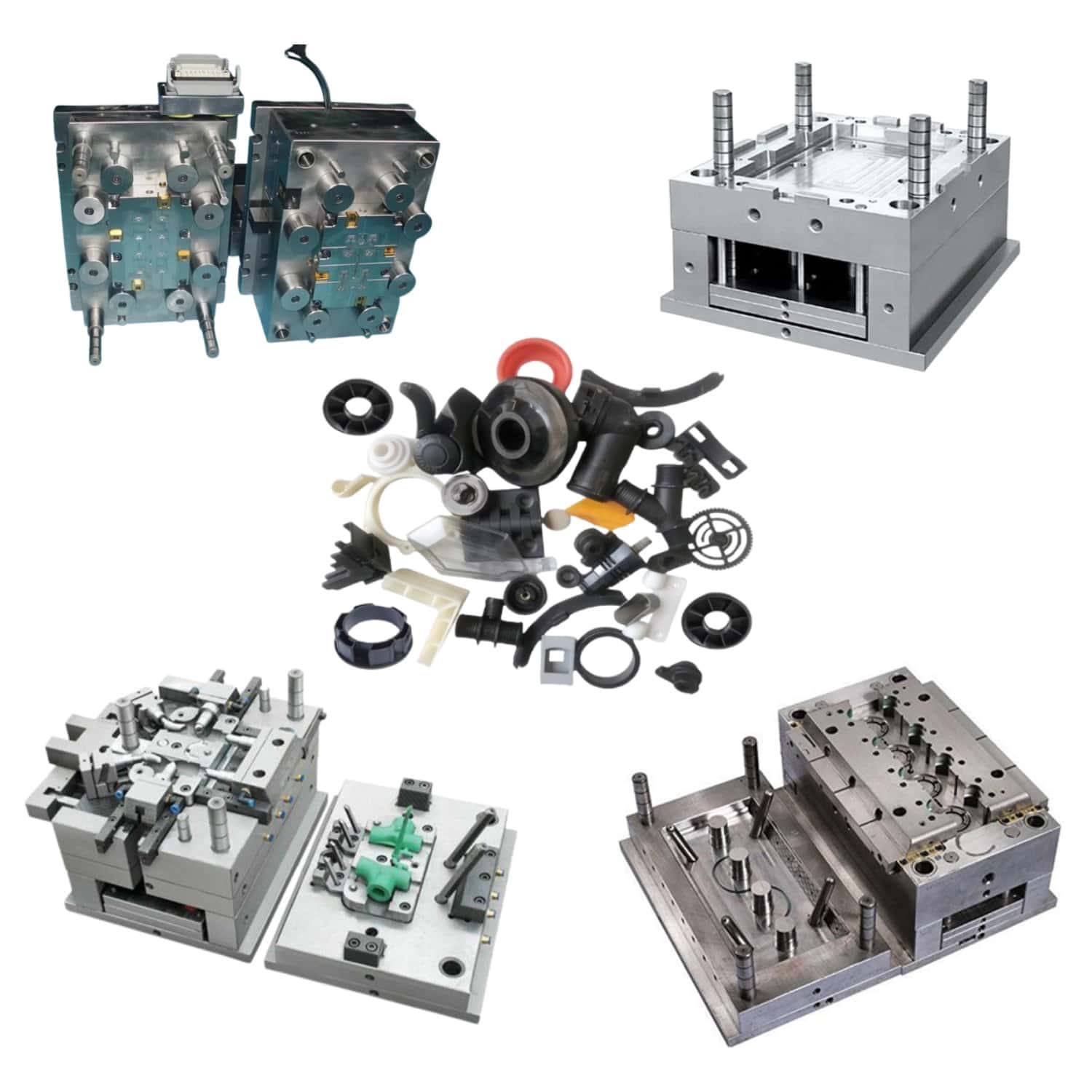

- Servicio de personalización del núcleo

- Cuidado de la salud

- Aparatos e instrumentos electrónicos

- Moldes para suministros maternos e infantiles

- Deportes recreativos

- Arte del mobiliario del hogar

- Accesorios para automóviles

- Transporte y almacenamiento

- Accesorios de iluminación

- Equipo de construcción

- Producto de embalaje

- Educativos y laboratorios

- Ropa Equipaje Accesorios

- Productos de cuidado y limpieza

- Agricultura y silvicultura

- Equipo Mecánico

- Suministros para mascotas

- Batería de cocina

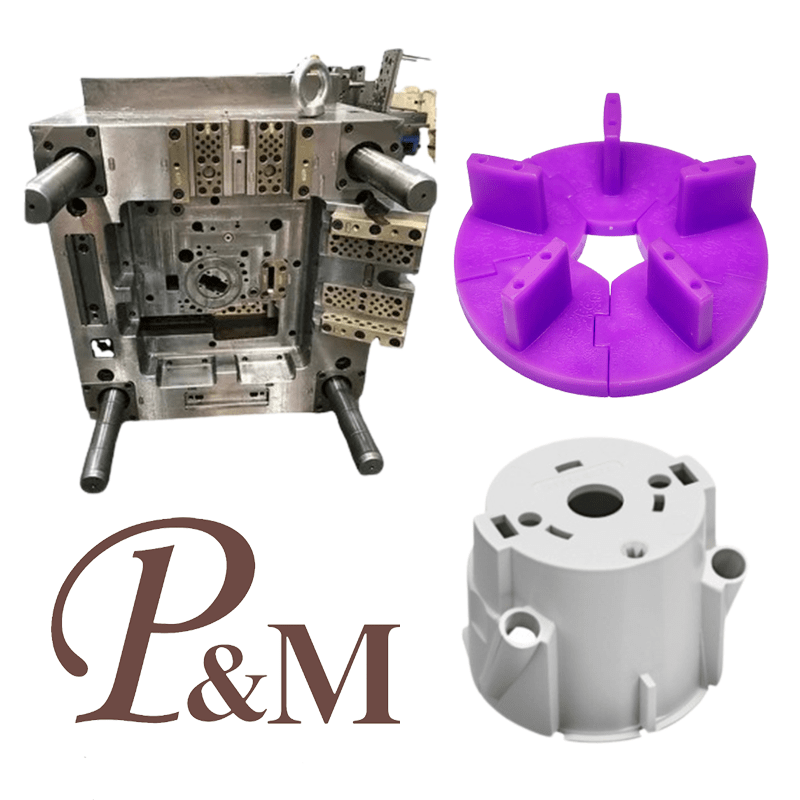

Especialista en moldes de inyección de termoplásticos.

Para el canal caliente para moldeo por inyección, Ningbo (P&M) Plastic Metal Products Co., Ltd. tiene 18 años de tecnología de fabricación de moldes y 10 años de experiencia en exportación. Brindamos servicios profesionales integrales de moldes personalizados y somos un fabricante profesional de moldes de plástico. Podemos utilizar moldeo por inyección, moldeo por soplado, fundición a presión y moldeo rotacional.

Enviar Consulta

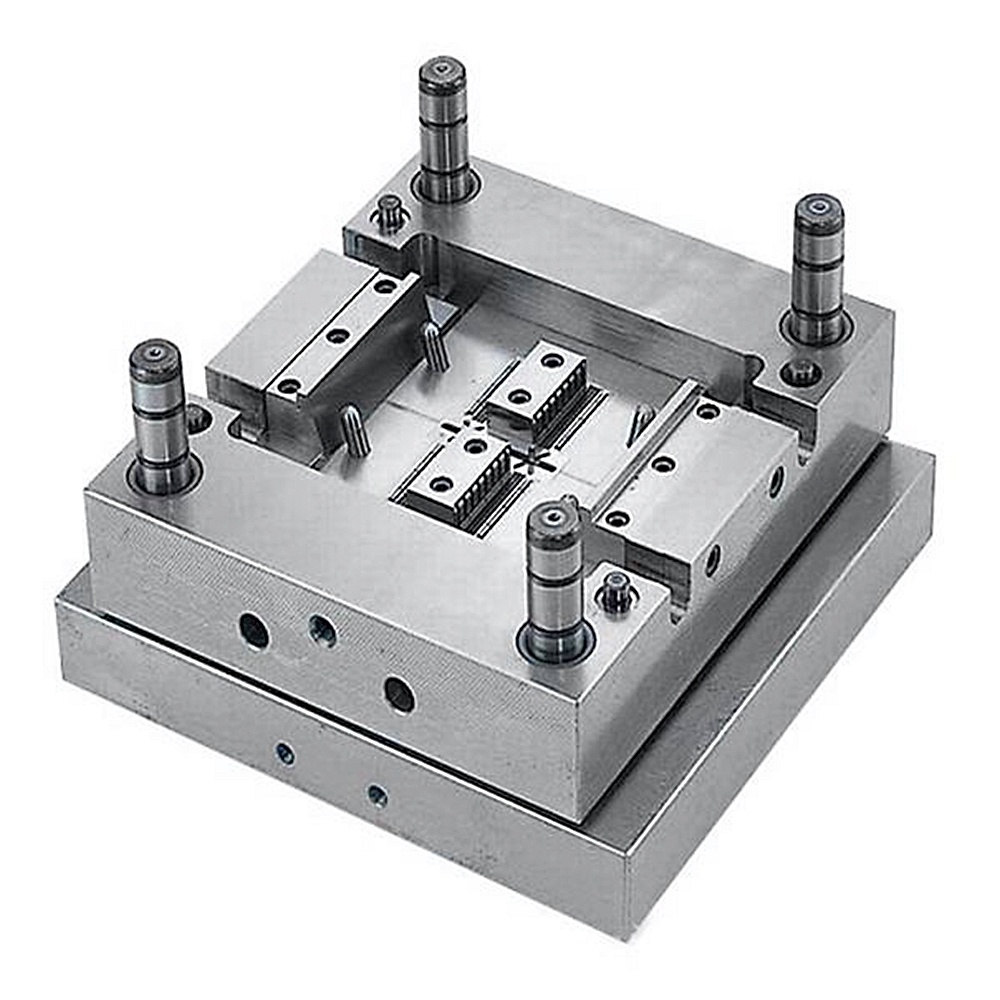

El especialista en moldes de inyección de termoplásticos (denominado canal caliente) es una tecnología avanzada de sistema de compuerta en el sistema de compuerta del molde de inyección. Utiliza dispositivos de calentamiento (como bobinas de calentamiento, varillas de calentamiento) para aislar continuamente el especialista en moldes de inyección de termoplástico, el subcanal y la compuerta, manteniendo la masa fundida en estado fundido en todo momento, sin enfriarse ni solidificarse junto con el producto como los canales fríos tradicionales. Su principal ventaja es eliminar los desechos del canal frío (los desechos tradicionales del canal frío representan entre el 15 % y el 30 % de las materias primas de inyección), logrando un "moldeo por inyección sin desperdicio" y al mismo tiempo mejora la precisión del moldeo del producto y la eficiencia de la producción. Es especialista en moldes de inyección de termoplásticos, escenarios de moldeo por inyección de alta precisión (como autopartes, conectores electrónicos, dispositivos médicos).

Especialista en moldes de inyección de termoplásticos Introducción

A 、 Clasificación de especialistas en moldes de inyección de termoplásticos

1. Clasificación por método de calentamiento

(1) Canal caliente con calefacción interna

Características estructurales: Los elementos calefactores (como varillas calefactoras, tubos calefactores) están directamente integrados en el canal, en contacto directo con la masa fundida, con alta eficiencia de transferencia de calor (eficiencia térmica superior al 85%); el diámetro del canal es pequeño (generalmente de 3 a 8 mm), adecuado para productos de alta precisión y lotes pequeños;

Ventajas: Velocidad de calentamiento rápida (solo 5 a 10 minutos para calentar desde temperatura ambiente a 250 ℃), precisión de control de temperatura alta (± 1 ℃) y respuesta rápida a los cambios de temperatura de fusión;

Desventajas: Los elementos calefactores se corroen o desgastan fácilmente por la masa fundida (especialmente en el caso de plásticos corrosivos como el PVC), con altos costos de mantenimiento;

Escenarios aplicables: Moldeo por inyección de alta precisión de plásticos de ingeniería (PA, PC, POM), como conectores electrónicos y engranajes de precisión.

(2) Canal caliente calentado externamente

2. Clasificación por tipo de puerta

(1) Canal caliente accionado por válvula

(2) Canal caliente de puerta abierta

B 、 Puntos de diseño del especialista en moldes de inyección de termoplásticos

1. Especialista en moldes de inyección de termoplásticos

2. Diseño de control de temperatura

3. Diseño de ventilación

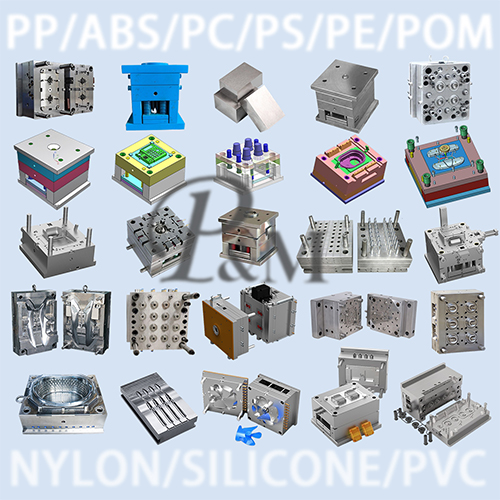

Especialista en moldes de inyección de termoplásticos (Especificación)

|

Nombre del molde |

Especialista en moldes de inyección de termoplásticos. |

|

Prometemos |

Todo centrado en el cliente, nunca buscando ganancias a corto plazo y vendiendo beneficios a largo plazo. |

|

Producimos |

Molde, prototipo, moldeo por inyección, ensamblaje de productos, impresión de superficies, pulverización de integración de superficies. |

|

Por favor proporcione |

2D, 3D, muestras o el tamaño de las imágenes de múltiples ángulos |

|

Tiempo de molde |

Aproximadamente 25 días hábiles |

|

tiempo del producto |

7-15 días |

|

Precisión de la moda |

±0,1 mm |

|

Vida del molde |

50-100 millones de disparos |

|

Proceso de producción |

Dibujos de auditoría - análisis de flujo de molde - validación de diseño - Materiales personalizados - procesamiento de moldes - procesamiento de núcleos - mecanizado de electrodos - procesamiento de sistemas de canales - procesamiento y adquisición de piezas - aceptación de mecanizado - proceso de tratamiento de superficies de cavidades - modo complejo Troquel - Todo el revestimiento de la superficie del molde - Placa de montaje - muestra de molde - prueba de muestra - envío de muestras |

|

Cavidad del molde |

Una cavidad, varias cavidades o los mismos productos diferentes se fabrican juntos |

|

Material del molde |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Sistema de corredores |

Corredor caliente y corredor frío |

|

Materia prima |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finalizar |

Picando la palabra, acabado espejo, superficie mate, estrías |

|

Estándar |

HASCO, DME o dependiente de |

|

Tecnología delgada |

Fresado, rectificado, CNC, electroerosión, corte de alambre, tallado, electroerosión, tornos, acabado superficial, etc. |

|

Software |

CAD,PRO-E,UG Tiempo de diseño: 1-3 días (circunstancias normales) |

|

Materiales del producto |

Materias primas plásticas de calidad alimentaria. |

|

Origen |

Hecho en china |

Especialista en moldes de inyección de termoplásticos Característica y aplicación

Ventajas de aplicación del especialista en moldes de inyección de termoplásticos

En comparación con los canales fríos tradicionales, los canales calientes presentan importantes ventajas tecnológicas y económicas:

1. Reducir el desperdicio de materia prima y ahorrar costos

Los residuos tradicionales del canal frío representan entre el 15% y el 30%, mientras que el canal caliente logra un "moldeo por inyección sin residuos", aumentando la utilización de materia prima a más del 95%; Tomando como ejemplo un producto con una producción anual de 1 millón de piezas y 20 g de desperdicio por pieza, el uso de un canal caliente puede reducir el desperdicio en 20 toneladas (1 millón x 20 g = 200000 g = 20 toneladas). Calculado con un coste de materia prima de 20 yuanes/kg, el ahorro de costes anual es de 400.000 yuanes (20 toneladas x 1.000 kg/tonelada x 20 yuanes/kg = 400.000 yuanes);

Reduzca la inversión en procesos y equipos de reciclaje, trituración y regranulación de residuos, y reduzca los costos de mano de obra y consumo de energía (el consumo de energía del proceso de reciclaje es de aproximadamente 0,5 kW · h/kg, y el canal caliente puede eliminar por completo este consumo de energía).

2. Mejorar la calidad del producto y la eficiencia de la producción

Mejora de la calidad: La temperatura de la masa fundida del canal caliente es estable, lo que evita problemas como la contracción desigual y la alta tensión interna causada por las fluctuaciones de temperatura en la masa fundida del canal frío; Mejorar la precisión dimensional del producto entre un 10% y un 20% (como reducir la tolerancia dimensional de ± 0,1 mm a ± 0,08 mm) y reducir la tasa de deformación en más del 30%;

Mejora de la eficiencia: ahorre tiempo en el enfriamiento del canal frío y la limpieza de residuos, acorte el ciclo de moldeo entre un 20% y un 40% (como el ciclo tradicional del canal frío de 10 segundos, el ciclo del canal caliente se puede acortar a 6-8 segundos); Después de adoptar un canal caliente, el molde de cavidades múltiples puede lograr un llenado sincrónico y aumentar la eficiencia de producción en más del 50%.

3. Adaptarse a las necesidades de moldeo por inyección complejas y de precisión

El canal caliente puede lograr el moldeo por inyección de una sola vez de productos estructurales complejos y de múltiples cavidades (como moldes de conectores electrónicos de múltiples cavidades, con un número de cavidades de hasta 64 o más), y la consistencia de cada producto de cavidad es buena (desviación de peso ≤ 2%);

Para microproductos y de paredes delgadas (como catéteres médicos con un espesor de pared de 0,1 a 0,3 mm), el canal caliente puede proporcionar una presión y temperatura de fusión estables, evitando el problema de llenado insuficiente causado por una presión de fusión insuficiente en el canal frío. La tasa de calificación ha aumentado del 70% a más del 95%.

Proceso de personalización

Fábrica y sobre nosotros

NingBo Plastic Metal Product Co., Ltd (P&M) está ubicada en Yuyao, la llamada Ciudad del Molde, Plastic Kingdom, en el extremo sur del puente de la bahía de Hangzhou, al norte de Shanghai, al este del puerto de Ningbo, en una doble línea estrecha de la carretera estatal 329 en el tráfico terrestre, marítimo y aéreo en una red para facilitar el transporte.

Gracias a la abundante solidez técnica, los métodos de gestión científica y el buen servicio postventa, el producto es profundamente confiable y bienvenido por clientes de todo el mundo. P&M cuenta con un sistema mejorado de desarrollo y producción para lograr el diseño de moldes, la fabricación de productos plásticos y la producción automática. Nuestros productos principales son el diseño y fabricación de moldes de plástico, productos de plástico y productos de metal. El 90% de los productos de nuestra empresa se exportan a América, Europa, Alemania, Japón, Australia, etc. Durante muchos años, la empresa ha estado comprometida con la investigación de materias primas. La empresa tiene su propia marca registrada y docenas de patentes, lo que brinda soporte técnico más conveniente para la fabricación de moldes y la producción de productos. P&M inició su negocio nacional en 2008, llamado Shundi Mould Factory. Y abrió el mercado internacional a partir de 2014. Siempre nos adherimos a los principios de calidad primero y tiempo primero. Mientras brinda a los clientes productos de la más alta calidad, intente maximizar la eficiencia de producción y acortar el tiempo de producción. Estamos orgullosos de decirle a cada cliente que nuestra empresa no ha perdido ningún cliente desde su creación. Si hay un problema con el producto, buscaremos una solución activamente y asumiremos la responsabilidad hasta el final.

P&M se adhiere a la calidad de vida orientada al mercado y se centra en un servicio de calidad y el desarrollo continuo de nuevos productos, decidido a establecer una mejor imagen corporativa, y nuestros amigos en el país y en el extranjero para llevar a cabo una amplia gama de intercambios comerciales y cooperación, crean brillantes.

Embalaje

Embalaje según sus necesidades

1. Por vía aérea, la entrega tarda entre 3 y 7 días.

Los productos pueden ser enviados por DHL, Fedex, UPS.

2. Por mar, el tiempo de entrega se basa en su puerto.

A los países del sudeste asiático tarda entre 5 y 12 días.

A los países de Medio Oriente tarda entre 18 y 25 días.

A los países europeos tarda entre 20 y 28 días.

A los países americanos tarda entre 28 y 35 días.

A Australia tarda entre 10 y 15 días.

A los países africanos tarda entre 30 y 35 días.

Las piezas de P&M Bike, centradas en los niños, equilibran la seguridad, la salud y la diversión, con el objetivo de agregar un color brillante a la hermosa infancia de los niños. Esperamos trabajar junto con usted para servir a nuestros niños.

El camino del crecimiento de un niño está pavimentado con ladrillos y tejas.

Preguntas frecuentes

1.¿Quiénes somos?

Estamos basados en Zhejiang, China, a partir de 2014, vendemos a América del Norte (30,00%), Europa del Sur (10,00%), Europa del Norte (10,00%), América Central (10,00%), Europa occidental (10,00%), Medio Oriente (10,00%), Europa del Este (10,00%), América del Sur (10,00%). Hay en total entre 51 y 100 personas en nuestra oficina.

2.¿Cómo podemos garantizar la calidad?

Siempre una muestra de preproducción antes de la producción en masa;

Siempre inspección final antes del envío;

3. ¿Qué puedes comprarnos?

Molde, producto plástico, producto metálico, producto dental, mecanizado CNC.

4. ¿Por qué debería comprarnos a nosotros y no a otros proveedores?

Principalmente hacemos todo tipo de herramientas y productos de diseño 3D, impresión 3D y moldes de metal y plástico. Tenemos nuestro propio ingeniero y fábrica. Suministro integral: diseño 3d - impresión 3d - fabricación de moldes - inyección de plástico.

5.¿Qué servicios podemos ofrecer?

Condiciones de entrega aceptadas: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Moneda de pago aceptada: USD, EUR;

Tipo de pago aceptado: T/T,L/C,PayPal,Western Union,Escrow;

Idioma hablado: inglés, chino, español, francés, ruso.

6. ¿Cuáles son las características de su servicio?

1. Su consulta relacionada con nuestros productos o precios será respondida dentro de las 24 horas.

2. Personal bien capacitado y experimentado para responder todas sus consultas en inglés fluido.

3. Ofrecer el apoyo para solucionar el problema en el período de solicitud o venta.

4. Precios competitivos basados en la misma calidad.

5. Garantizar la calidad de las muestras igual que la calidad de la producción en masa.