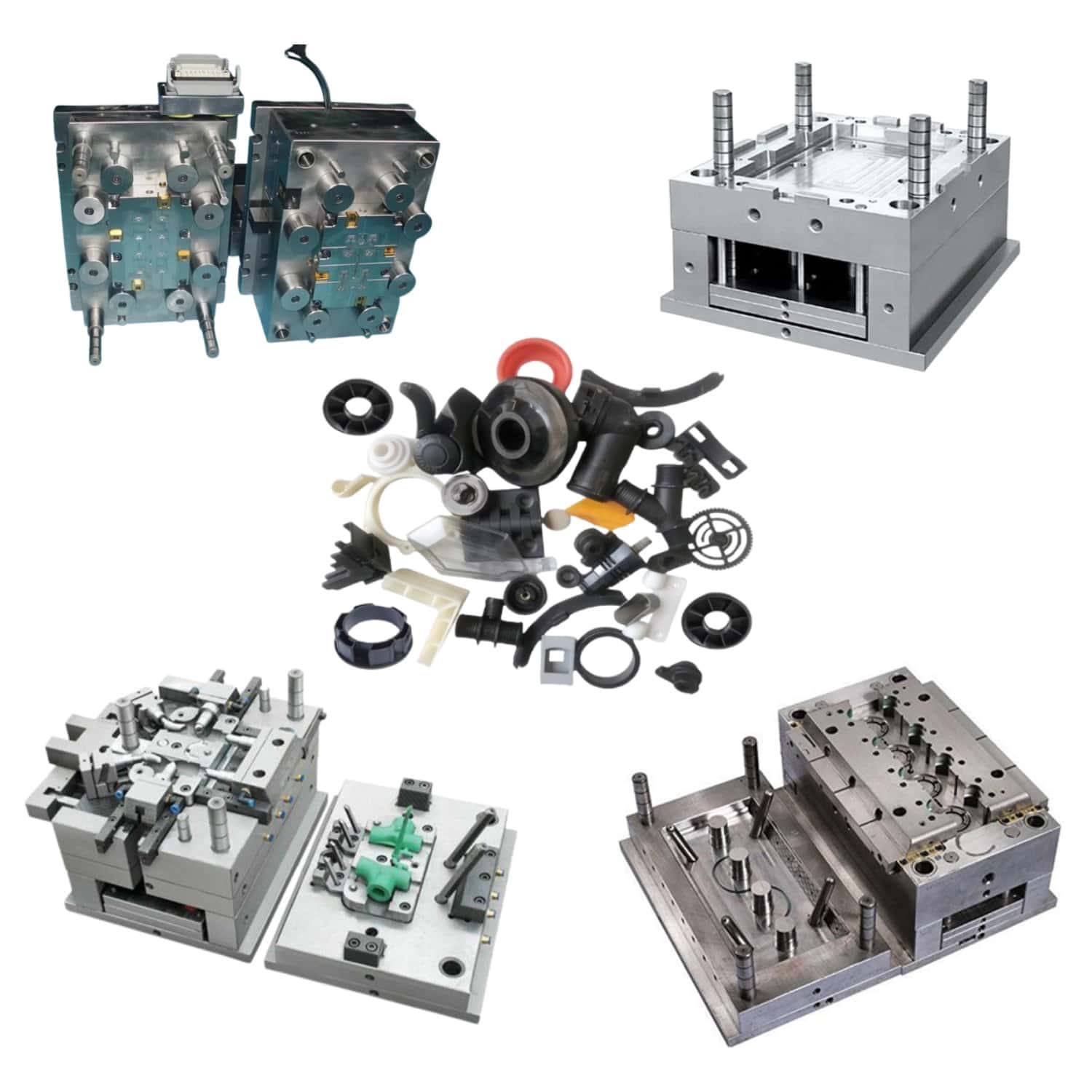

- Servicio de personalización del núcleo

- Cuidado de la salud

- Aparatos e instrumentos electrónicos

- Moldes para suministros maternos e infantiles

- Deportes recreativos

- Arte del mobiliario del hogar

- Accesorios para automóviles

- Transporte y almacenamiento

- Accesorios de iluminación

- Equipo de construcción

- Producto de embalaje

- Educativos y laboratorios

- Ropa Equipaje Accesorios

- Productos de cuidado y limpieza

- Agricultura y silvicultura

- Equipo Mecánico

- Suministros para mascotas

- Batería de cocina

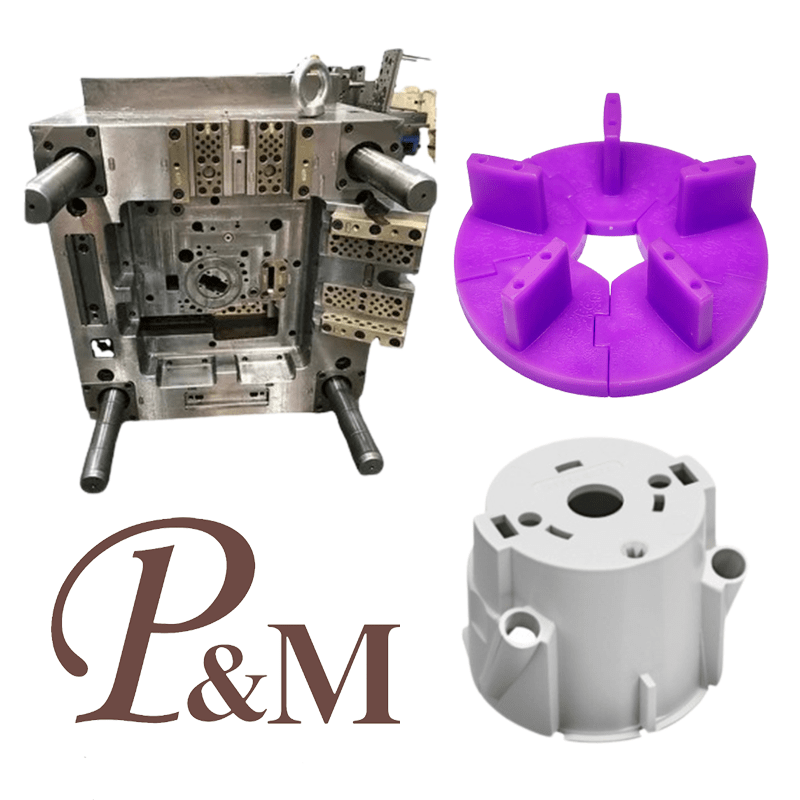

Fabricación de moldes de una sola cavidad.

Ningbo (P&M) Plastic Metal Products Co., Ltd. tiene 17 años de tecnología de fabricación de moldes y puede personalizar el moldeado de piezas de moldes de inyección de plástico. Brindamos servicios profesionales de moldeo de piezas de moldes de inyección de plástico personalizados y somos un fabricante profesional de moldes de piezas de moldes de inyección de plástico. Tenemos suficiente experiencia en la selección de materias primas de productos y materiales de moldes. En el proceso de personalización del moldeado de piezas de moldes de inyección de plástico, nuestra fábrica puede proporcionar un servicio integral. Contamos con capacidades de diseño y producción relacionadas con el moldeo de piezas de moldes de inyección de plástico, tales como: diseño CAD, fabricación de moldes, moldeo por inyección, producción de productos plásticos, ensamblaje y otras tecnologías.

Enviar Consulta

Además, nuestra empresa ha establecido relaciones de cooperación con proveedores de materias primas plásticas, fabricantes de impresiones, etc. para garantizar el suministro de materias primas y la calidad de impresión. A través de nuestra rica experiencia y perfecta cadena de suministro, nuestra empresa puede ofrecer a los clientes productos de moldeo de piezas de moldes de inyección de plástico personalizados de alta calidad para satisfacer sus necesidades específicas. Al mismo tiempo, tenemos 10 años de experiencia profesional en servicios de comercio exterior, entendemos el proceso de comercio exterior y brindamos un mejor servicio a nuestros clientes. Para la fabricación de moldes de una sola cavidad, podemos fabricar las piezas de plástico correspondientes, lo cual se realiza principalmente mediante moldes de inyección.

Los puntos clave del moldeo por inyección de plástico giran en torno al diseño del molde, el control de los parámetros del proceso y el control de calidad. El siguiente es un resumen detallado:

I. Puntos centrales del diseño de moldes (que impactan directamente en la calidad del moldeo)

1. Diseño de la estructura del molde

Diseño de superficie de partición: Prefiera líneas de partición planas o inclinadas para evitar rebabas o rellenos causados por formas complejas. Para piezas como tapas de plástico, preste atención a la simetría de la superficie de separación para minimizar las marcas de soldadura.

Sistema de cavidades y compuertas:

Para moldes de inyección de canal frío, optimice el diseño del sistema de compuerta para reducir el desperdicio de trozos fríos. Se debe calcular el volumen total de la pieza y el sistema de compuerta (por ejemplo, V = 10,3 cm³ en este ejemplo) para evitar una presión de inyección insuficiente debido a un volumen excesivo.

La ubicación de la puerta debe evitar patrones decorativos en la pieza o áreas de concentración de tensiones (como transiciones de esquinas redondeadas). Las puertas laterales o las puertas puntuales son más adecuadas para cavidades complejas o de paredes delgadas. Diseño del sistema eyector: Los pasadores expulsores o pasadores expulsores deben estar distribuidos uniformemente para evitar que la pieza se deforme o se pegue al molde. La altura del eyector debe coincidir con el grosor de la pieza (por ejemplo, las áreas de paredes gruesas de piezas estilo trofeo requieren tiempos de expulsión más prolongados).

2. Diseño del sistema auxiliar

Sistema de control de temperatura: las zonas de control de temperatura se deben configurar según las propiedades del material (por ejemplo, el ABS requiere 210-250 °C, el PP requiere 180-220 °C). La diferencia de temperatura entre las áreas de paredes gruesas y delgadas debe mantenerse dentro de los 10°C para evitar contracción y deformación.

Sistema de refrigeración: utilice agua circulante o refrigeración por aire. El tiempo de enfriamiento debe extenderse en áreas de paredes gruesas (30 a 60 segundos) y acortarse en áreas de paredes delgadas (15 a 30 segundos). La resistencia del molde debe cumplir con los requisitos de enfriamiento a alta presión (por ejemplo, los moldes de acero pueden soportar presiones de enfriamiento más altas).

3. Resistencia y vida útil del molde

La resistencia del molde es fundamental para garantizar la calidad y la vida útil del moldeado del producto. La selección del material debe basarse en la presión de inyección, el tiempo de retención y el tamaño de la pieza (por ejemplo, la vida útil de un molde de acero debe ser ≥50 000 ciclos, mientras que los moldes de aluminio son adecuados para la producción en lotes pequeños). También se debe considerar el agrietamiento inducido por tensión térmica. El refuerzo debe lograrse mediante refuerzo de nervaduras o endurecimiento localizado.

II. Preparaciones clave previas al moldeo (para evitar retrabajos)

1. Estructura del producto y análisis de procesabilidad

Dimensiones y precisión: defina tolerancias dimensionales críticas (IT11-IT13) y consígalas mediante el mecanizado de moldes de alta precisión (como el ajuste de insertos). Las dimensiones no críticas se pueden relajar para reducir costos. Espesor de la pared y ángulo de tiro: la desviación del espesor de la pared debe ser ≤10%. Las áreas excesivamente gruesas requieren refuerzo o ajustes estructurales. Los ángulos de salida deben diseñarse para todas las superficies de la moldura (≥3° para superficies exteriores, ≥1° para superficies no exteriores) para evitar daños por moho.

Filetes de esquina y transiciones: Las esquinas de la pieza de plástico deben tener un radio de ≥0,5 mm para reducir la concentración de tensiones. El redondeo simultáneo de la cavidad del molde prolonga la vida útil del molde.

2. Adaptación de la propiedad material

Las propiedades de contracción y fluidez de diferentes plásticos varían significativamente, lo que requiere ajustes específicos en el diseño del molde:

Tipo de material Diseño de molde de contracción Puntos clave

ABS 0,5%-0,8% requiere un enfriamiento uniforme para evitar deformaciones; La ubicación de la puerta debe evitar áreas propensas a marcas de soldadura.

PP 1,5%-2,5% permite una mayor contracción; Es necesario mejorar el sistema de refrigeración para evitar marcas de hundimiento.

PS 0,3%-0,5% requiere un espesor de pared uniforme (3-8 mm) para evitar burbujas de aire; Las piezas de plástico transparente requieren un molde muy pulido.

III. Control de parámetros de proceso (determina la eficiencia y la calidad del moldeo)

Puntos clave del tipo de parámetro

Presión y velocidad de inyección: las cavidades complejas requieren una presión más alta (50-120 MPa) para garantizar el llenado completo del molde; La velocidad debe ajustarse en pasos (inyección lenta para llenar, inyección rápida para mantener la presión).

El tiempo de permanencia suele ser de 10 a 30 segundos, pero debe extenderse a más de 30 segundos en áreas de paredes gruesas para evitar cavidades por contracción o marcas de hundimiento causadas por la contracción por enfriamiento.

Tiempo de enfriamiento: 30-60 segundos en zonas de paredes gruesas y 15-30 segundos en zonas de paredes finas para evitar deformaciones por grandes diferencias de temperatura entre el interior y el exterior. La velocidad de enfriamiento de los moldes de acero se puede controlar a 5-10°C/min.

Fuerza de sujeción La fuerza de sujeción máxima de la máquina de moldeo por inyección debe coincidir para evitar el deslizamiento del molde durante el cierre del mismo (por ejemplo, la presión de inyección de ABS es alta y requiere una fuerza de sujeción ≥ 800 toneladas).

IV. Precauciones durante el proceso de moldeo

Precalentamiento del molde: aumentar la temperatura del molde (50-80 °C) puede reducir la adherencia del material y mejorar el acabado de la superficie (especialmente para piezas de plástico transparentes).

Secado: Los materiales higroscópicos (como la PA) requieren un secado previo (80-100°C durante 2-4 horas) para evitar defectos de porosidad.

Adaptación de lotes de producción: la producción a gran escala requiere moldes de acero y equipos automatizados (como un recogedor robótico); La producción a pequeña escala puede utilizar moldes de aluminio con asistencia manual.

Optimización del ciclo: limpie periódicamente el tornillo para evitar residuos de material; Utilice un sistema de canal caliente para minimizar las marcas de soldadura y reducir el desperdicio.

V. Inspección de calidad y posprocesamiento

Detección de defectos: concéntrese en comprobar si hay puntos cortos (llenado insuficiente), burbujas (inclusión de aire) y deformaciones (enfriamiento desigual). Los problemas se pueden localizar utilizando iluminación o una máquina de medición de coordenadas.

Calibración dimensional: basada en la tasa de contracción del material (por ejemplo, la contracción del ABS es del 0,5%).

Somos un fabricante de moldes de piezas de moldes de inyección de plástico y ofrecemos fabricación de moldes de piezas de moldes de inyección de plástico de alta calidad. Si desea personalizar/desarrollar productos de moldeo de piezas de moldes de inyección de plástico, puede encontrarnos. Contamos con un diseño profesional de moldes de inyección y una tecnología de fabricación madura, lo que le brinda un servicio integral, desde el diseño del producto, la fabricación del molde, la producción del producto, el embalaje del producto y el transporte del producto, podemos ayudarlo en cada vínculo. Siempre que venga a nosotros, le brindaremos el mejor servicio y lo satisfaceremos en términos de calidad del producto, tiempo de producción, diálogo informativo, etc.

|

Nombre del producto |

Fabricación de moldes de una sola cavidad. |

|

Por favor proporcione |

2D, 3D, muestras o el tamaño de las imágenes de múltiples ángulos |

|

Tiempo de molde |

20-35 días |

|

tiempo del producto |

7-15 días |

|

Precisión del molde |

+/-0,01 mm |

|

Vida del molde |

50-100 millones de disparos |

|

Proceso de producción |

Dibujos de auditoría: análisis de flujo del molde - validación de diseño - Materiales personalizados - procesamiento de moldes - procesamiento de núcleos - mecanizado de electrodos - Sistema Runner procesamiento - procesamiento y adquisición de piezas - aceptación de mecanizado - cavidad proceso de tratamiento de superficies - modo complejo Troquel - Todo el Recubrimiento de la superficie del molde - Placa de montaje - Muestra del molde - Prueba de muestra - Envío muestras |

|

Cavidad del molde |

Una cavidad, varias cavidades o la misma diferentes productos se hagan juntos |

|

Material del molde |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Sistema de corredores |

Corredor caliente y corredor frío |

|

Materia prima |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finalizar |

Picando la palabra, acabado espejo, superficie mate, estrías |

|

Estándar |

HASCO, DME o dependiente de |

|

Tecnología principal |

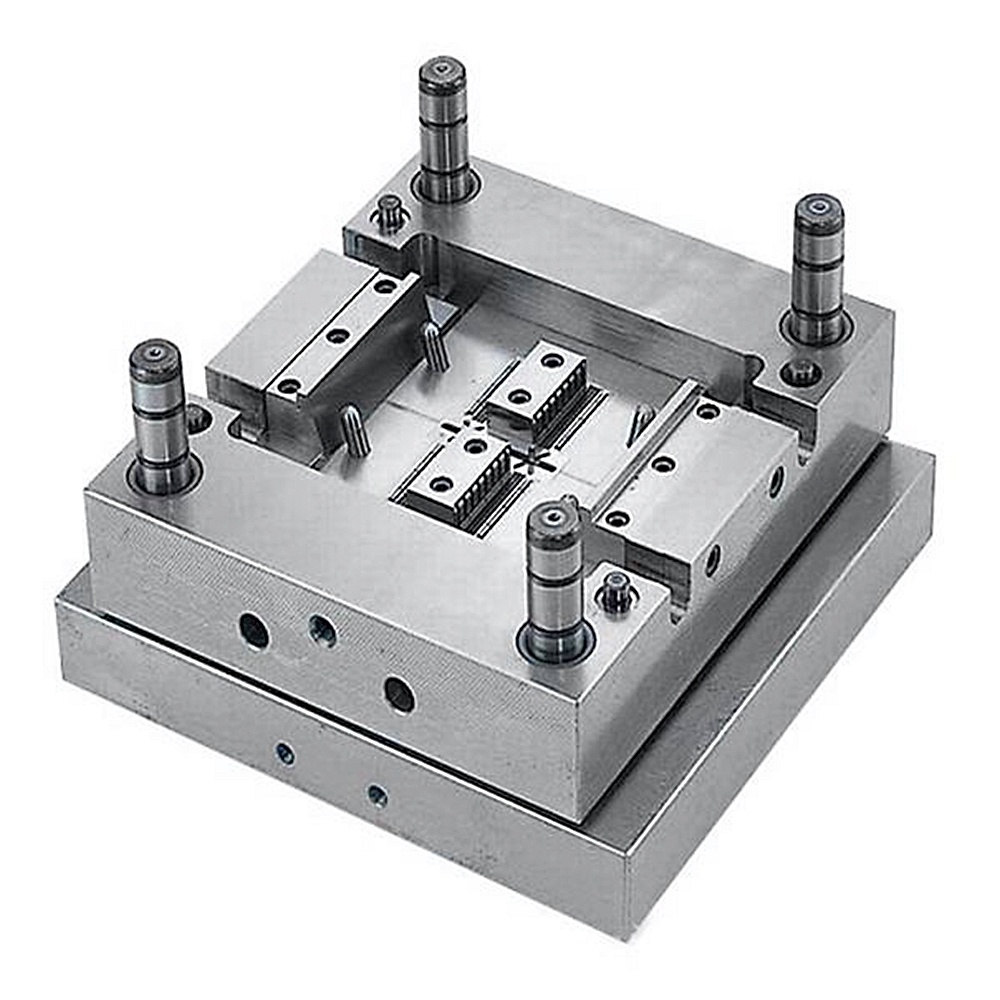

Fresado, rectificado, CNC, electroerosión, hilo corte, tallado, electroerosión, tornos, acabado superficial, etc. |

|

Software |

CAD,PRO-E,UG Tiempo de diseño: 1-3 días (circunstancias normales) |

|

Materiales del producto |

ABS,PP,PC,PA6,PA66,TPU,POM,PBT,PVC,HIPS,PMMA,TPE,PC/ABS,TPV,TPO,TPR,EVA,HDPE,LDPE,CPVC,PVDF,PPSU.PPS. |

|

Sistema de calidad |

ISO9001:2008 |

|

Establecer tiempo |

20 días |

|

Equipo |

CNC, electroerosión, corte Máquina, maquinaria de plástico, etc., molde de maleta de plástico zhe jiang |

Fabricación de moldes de inyección de plástico

Especificaciones de moldeo de plástico.

Diseño de molde:

Proceso de transacción:

Pruebas de molde:

Embalaje del producto

Fábrica

Somos una fábrica de moldes de plástico personalizados. Nuestra fábrica es fabricante de moldes de inyección de plástico. Tenemos 17 años de experiencia en moldes de plástico personalizados profesionales y 10 años de experiencia en comercio exterior. Somos proveedores de moldes de plástico personalizados. Podemos proporcionar un servicio personalizado de moldes de plástico. Nuestra fábrica puede fabricar piezas de plástico moldeadas por inyección y la calidad de los productos lo satisfará.

Contamos con más de 50 máquinas de alta gama y cientos de ingenieros y diseñadores. Podemos brindar un servicio integral, desde el diseño del producto, la fabricación de moldes, la producción del producto, el embalaje del producto y el transporte. Contamos con una cadena de producción completa. Podemos cumplir con todos sus requisitos.

Servicios que brindamos:

Servicio profesional de moldes personalizados, diseño y fabricación de moldes de plástico. Producción de productos de plástico, diseño de productos, diseño de moldes, personalización de moldes de soplado, personalización de moldes rotacionales, personalización de moldes de fundición a presión. Servicios de impresión 3D, servicios de fabricación CNC, embalaje de productos, embalaje personalizado, servicios de envío.

Siempre nos adherimos a los principios de calidad primero y tiempo primero. Mientras brinda a los clientes productos de la más alta calidad, intente maximizar la eficiencia de producción y acortar el tiempo de producción. Estamos orgullosos de decirle a cada cliente que nuestra empresa no ha perdido ningún cliente desde su creación. Si hay un problema con el producto, buscaremos una solución activamente y asumiremos la responsabilidad hasta el final.

Preguntas frecuentes

P1: ¿Es usted una empresa comercial o un fabricante?

R: Somos fabricantes.

P2. ¿Cuándo puedo obtener la cotización?

R: Generalmente cotizamos dentro de los 2 días posteriores a la recepción de su consulta.

Si es muy urgente, llámenos o infórmenos en su correo electrónico para que podamos cotizarle primero.

P3. ¿Cuánto dura el plazo de entrega del molde?

R: Todo depende del tamaño y la complejidad de los productos. Normalmente, el plazo de entrega es de 25 días.

P4. No tengo ningún dibujo 3D, ¿cómo debo iniciar el nuevo proyecto?

R: Puede proporcionarnos una muestra de moldura y lo ayudaremos a terminar el diseño del dibujo 3D.

P5. Antes del envío, ¿cómo asegurarse de la calidad de los productos?

R: Si no viene a nuestra fábrica y tampoco cuenta con un tercero para la inspección, seremos su trabajador de inspección.

Le proporcionaremos un video con los detalles del proceso de producción que incluye el informe del proceso, la estructura del tamaño de los productos y los detalles de la superficie, los detalles del embalaje, etc.

P6. ¿Cuáles son sus condiciones de pago?

R: Pago del molde: depósito del 40% por T/T por adelantado, pago del segundo molde del 30% antes de enviar las primeras muestras de prueba, saldo del molde del 30% después de aceptar las muestras finales.

B: Pago de producción: depósito del 50% por adelantado, 50% antes de enviar los productos finales.

P7: ¿Cómo se logra que nuestra relación comercial sea duradera y buena?

R:1. Mantenemos buena calidad y precios competitivos para garantizar que nuestros clientes se beneficien de productos de la mejor calidad.

2. Respetamos a cada cliente como nuestro amigo y sinceramente hacemos negocios y nos hacemos amigos de ellos, sin importar de dónde vengan.