- Servicio de personalización del núcleo

- Cuidado de la salud

- Aparatos e instrumentos electrónicos

- Moldes para suministros maternos e infantiles

- Deportes recreativos

- Arte del mobiliario del hogar

- Accesorios para automóviles

- Transporte y almacenamiento

- Accesorios de iluminación

- Equipo de construcción

- Producto de embalaje

- Educativos y laboratorios

- Ropa Equipaje Accesorios

- Productos de cuidado y limpieza

- Agricultura y silvicultura

- Equipo Mecánico

- Suministros para mascotas

- Batería de cocina

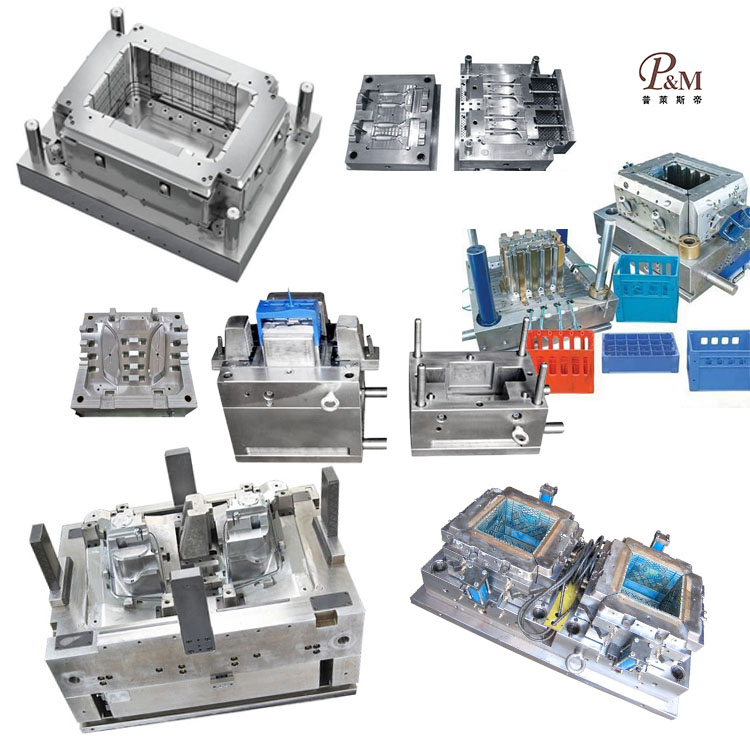

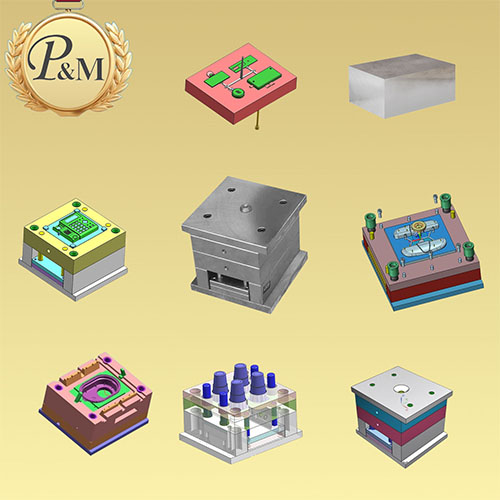

Modelo de moldeo por inyección plática

Para el modelo de moldeo por inyección plática, Ningbo (P&M) Plastic Metal Products Co., Ltd. tiene 18 años de tecnología de fabricación de moho y 10 años de experiencia en exportación. Brindamos servicios profesionales de moho personalizado único y somos un fabricante profesional de moho de plástico. Podemos usar molduras de inyección, molduras de soplado, fundición a muerte y moldeo rotacional.

Enviar Consulta

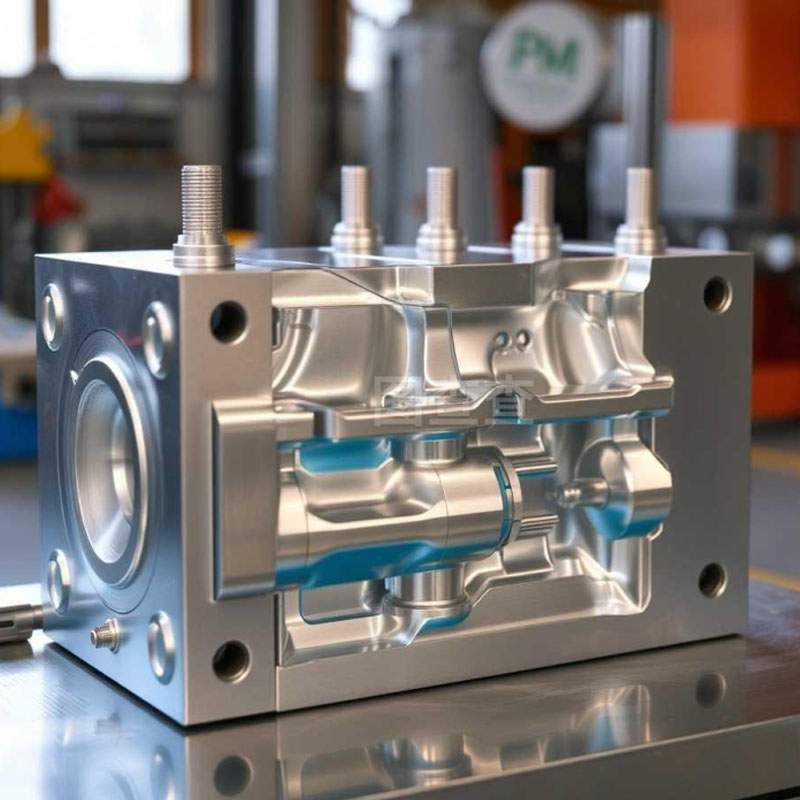

Un modelo de moldeo por inyección de plástico es una herramienta especial utilizada en el proceso de moldeo por inyección de plástico. De acuerdo con la forma y el tamaño del diseño de los productos de plástico, a través de un diseño estructural específico, permite que los materiales plásticos fundidos llenen la cavidad del moho bajo la presión de una máquina de moldeo por inyección. Después de enfriar y solidificar, se forman productos de plástico consistentes con la forma de la cavidad del moho. En resumen, es el equipo central para la producción en masa de productos de plástico, que determina la precisión, la apariencia y el rendimiento de los productos de plástico.

Introducción al modelo de moldeo por inyección plática P&M

A 、 Clasificación de modelos de moldeo por inyección de plástico

1. Clasificación por estructura de moho

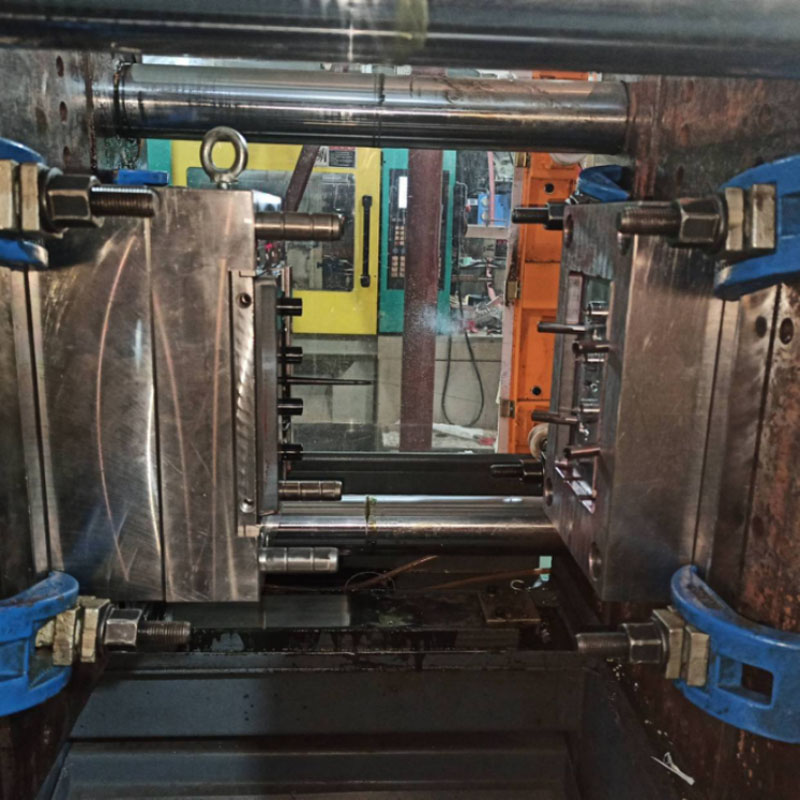

(1) Molde de dos placas

El molde de dos platos es uno de los tipos de estructura más simples y más utilizados en modelos de moldeo por inyección de plástico. Su estructura de moho se compone principalmente de dos partes: el molde fijo y el molde en movimiento. El sistema de activación generalmente está dispuesto en el lado del molde fijo, y las cavidades del moho se encuentran respectivamente en el molde fijo y el molde en movimiento. Cuando el molde está cerrado, el molde fijo y el molde en movimiento se ajustan de cerca, y el plástico fundido se inyecta en la cavidad a través del sistema de activación; Cuando se abre el molde, el molde en movimiento se mueve con la máquina de moldeo por inyección, el producto de plástico se separa del molde fijo junto con el molde en movimiento, y luego el producto se expulsa del molde en movimiento a través del mecanismo de eyección. Los moldes de dos platos son adecuados para productos de plástico con estructura simple y bajos requisitos sobre precisión dimensional, como cajas de plástico y tazas en las necesidades diarias.

(2) Molde de tres platos

El molde de tres placas agrega una placa de esmalte (también llamada placa de puerta) sobre la base del molde de dos placas, por lo que todo el molde está compuesto por tres partes: la placa base del molde fijo, la placa de esmalte y la placa base del molde en movimiento. Su característica más importante es que el sistema de activación y el producto de plástico se pueden separar automáticamente cuando se abre el molde, sin el recorte manual posterior de la puerta, lo que mejora la eficiencia de producción. El sistema de activación del molde de tres placas está dispuesto entre la placa del sprue y el molde fijo, y la cavidad del molde se encuentra entre el molde fijo y el molde en movimiento. Cuando se abre el molde, primero la placa del sprue se separa del molde fijo, y el condensado del sistema de activación se deja en el lado de la placa del sprue; Cuando el molde se abre aún más, el molde fijo se separa del molde en movimiento, el producto de plástico se mueve con el molde en movimiento y finalmente el producto es expulsado por el mecanismo de eyección. Los moldes de tres platos son adecuados para escenarios que requieren alimentación de puerta de alfiler y tienen altos requisitos en la apariencia del producto, como las carcasas electrónicas y las piezas de precisión.

2. Clasificación por salida de productos de plástico

(1) Molde de una sola cavidad

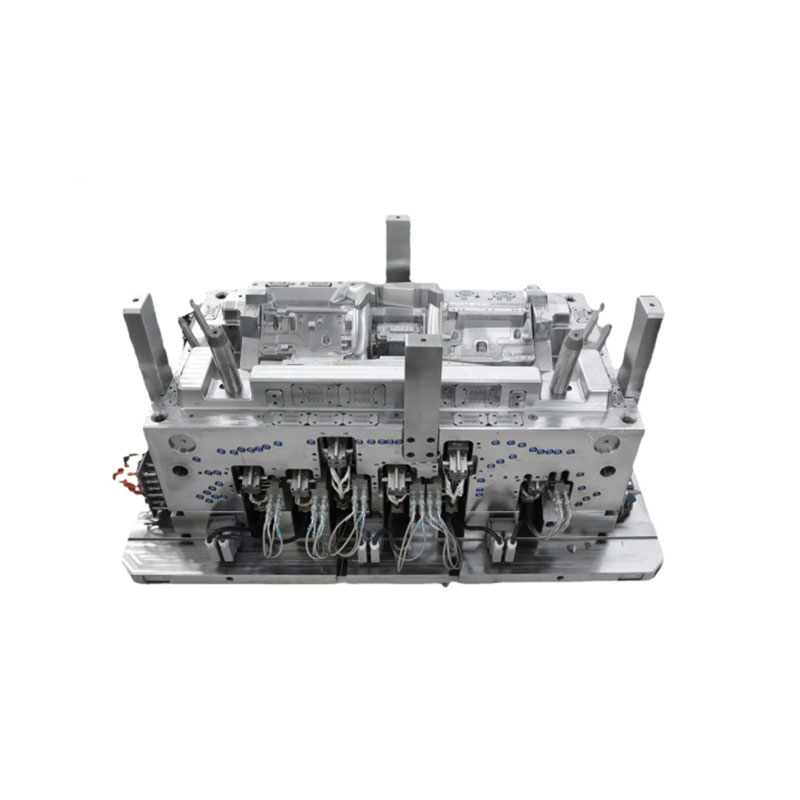

Un molde de cavidad única tiene solo una cavidad de moho, y solo se puede producir un producto de plástico en cada proceso de moldeo por inyección. Este tipo de moho tiene una estructura simple, diseño corto y ciclo de fabricación, y bajo costo. Es adecuado para la producción de lotes pequeños, la producción de prueba o productos de plástico grandes y complejos, como grandes cajas de rotación de plástico y parachoques de automóviles. Dado que solo se produce un producto cada vez, la distribución de presión del molde es uniforme, lo que puede garantizar mejor la precisión y calidad de un solo producto.

(2) Molde multi-cavidad

Un molde de múltiples cavidades contiene dos o más cavidades de moho, y se pueden producir múltiples productos de plástico simultáneamente en un proceso de moldeo por inyección, lo que puede mejorar significativamente la eficiencia de producción y reducir el costo de producción por unidad de producto. Se usa ampliamente en pequeños productos de plástico producidos en masa, como tapas de botellas de plástico, botones y casquillos de componentes electrónicos. Al diseñar un molde de múltiples cavidades, es necesario garantizar una alimentación uniforme y un enfriamiento constante de cada cavidad para garantizar la consistencia del tamaño y el rendimiento de todos los productos. Por lo general, se adopta un sistema de activación equilibrado para permitir que el plástico fundido llene cada cavidad simultáneamente y de manera uniforme.

B 、 Composición estructural del modelo de moldeo por inyección de plástico

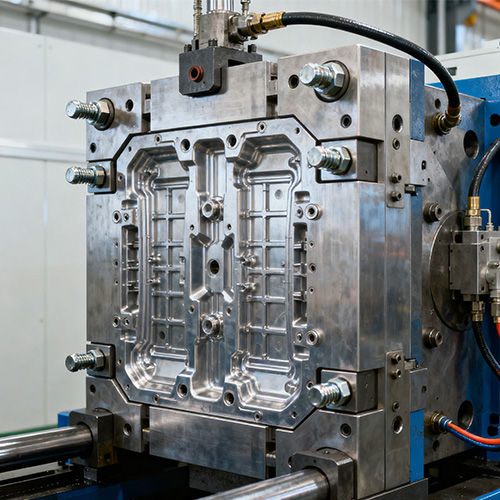

1. Sistema de activación

El sistema de activación es un canal que introduce plástico fundido desde la boquilla de la máquina de moldeo por inyección en la cavidad del molde, principalmente compuesta de la bañera, el corredor, la puerta y la babosa fría. El bisquee es la parte que conecta la boquilla de la máquina de moldeo por inyección y el corredor, y su tamaño y forma deben coincidir con la boquilla para garantizar el flujo liso de plástico; El corredor se usa para distribuir el plástico en el bañador a cada cavidad; La puerta es un pequeño canal que conecta el corredor y la cavidad, que controla la velocidad de inyección y la presión del plástico, y al mismo tiempo facilita la separación del sistema de activación y el producto cuando se abre el molde; El pozo de babosa fría se usa para recolectar el plástico de baja temperatura en el extremo frontal durante el proceso de moldeo por inyección para evitar que el material frío ingrese a la cavidad y afecte la calidad del producto.

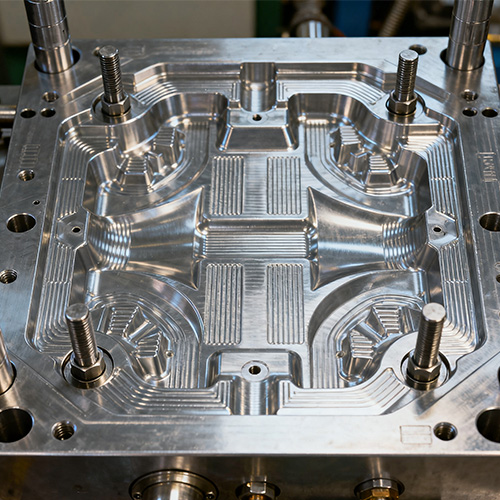

2. Piezas de moldeo

Las piezas de moldeo son componentes clave que contactan directamente al plástico fundido y determinan la forma y el tamaño del producto de plástico, principalmente incluyendo la cavidad y el núcleo. La cavidad es la parte del molde que forma la superficie externa del producto de plástico, y su forma es consistente con el contorno externo del producto; El núcleo es la parte que forma la superficie interna del producto o estructuras como agujeros y surcos. Las piezas de moldeo deben tener alta dureza, resistencia al desgaste y resistencia a la alta temperatura para resistir la presión y la fricción de la masa fundida de plástico y garantizar la estabilidad dimensional durante el uso a largo plazo. Los materiales comunes para piezas de moldeo incluyen aceros de molde como P20, 718H y H13. Los materiales apropiados se seleccionan de acuerdo con los requisitos de material y precisión del producto, y se realiza el tratamiento térmico correspondiente (como el enfriamiento y el temple) para mejorar su rendimiento.

3. Mecanismo de guía y posicionamiento

El mecanismo de guía y posicionamiento se utiliza para garantizar que el moho fijo y el moho móvil se puedan alinearse con precisión durante el proceso de cierre y apertura del molde, evitando la desviación del tamaño del producto o el daño del molde debido a la desalineación. Incluye principalmente pilares guía y arbustos guía. Por lo general, los pilares de guía se instalan en el lado del molde en movimiento, y los arbustos guía se instalan en el lado del molde fijo. Se adopta un ajuste de precisión (como H7/F7) entre los pilares de guía y los arbustos de guía. Cuando el molde está cerrado, los pilares de guía se insertan en los arbustos guía para proporcionar orientación para el movimiento del molde; Al mismo tiempo, algunos moldes también están equipados con alfileres de posicionamiento o bloques de posicionamiento para mejorar aún más la precisión de posicionamiento del molde fijo y el moho en movimiento, que es especialmente adecuado para moldes con altos requisitos en la precisión del producto.

4. Mecanismo de expulsión

La función del mecanismo de eyección es expulsar el producto de plástico enfriado y solidificado de la cavidad del molde (generalmente el molde en movimiento) después de que se abre el molde, de modo que el producto se pueda sacar. Los mecanismos de eyección comunes incluyen pasadores de eyectores, mangas de eyectores, placas de eyectores y bloques de eyectores. Los pines de eyectores son los componentes de eyección más utilizados, con una estructura simple y una instalación fácil, adecuada para la mayoría de los productos de plástico; Las mangas de eyectores son adecuadas para productos cilíndricos o anulares, lo que puede hacer que el producto sea una fuerza uniforme y evitar la deformación; Las placas de eyectores (también llamadas placas de eyección) son adecuadas para productos de gran área, paredes delgadas o en forma de complejo, lo que garantiza que el producto no se deforma a través de la expulsión general; Los bloques de eyectores se utilizan para la expulsión local de productos con formas especiales. El diseño del mecanismo de eyección debe basarse en la forma, la estructura y las características del material del producto para garantizar una fuerza de eyección uniforme y una posición de expulsión razonable, y evitar dañar el producto.

5. Sistema de enfriamiento

El sistema de enfriamiento se utiliza para quitar el calor del plástico fundido en la cavidad del moho, de modo que el plástico se puede enfriar y solidificar rápidamente, acortando el ciclo de moldeo, mejorando la eficiencia de producción y al mismo tiempo garantizar la precisión dimensional y la calidad de apariencia del producto de plástico. El sistema de enfriamiento suele ser un canal de agua de enfriamiento abierto sobre el molde fijo y el molde en movimiento del molde. La posición, la forma y el tamaño del canal de agua deben diseñarse de acuerdo con la forma y el grosor del producto para garantizar un enfriamiento uniforme de todas las partes del producto. En términos generales, el canal de agua de enfriamiento debe estar lo más cerca posible de la superficie de la cavidad y mantener una cierta distancia del contorno de la cavidad para evitar afectar la resistencia al moho; Para productos de paredes gruesas, es necesario aumentar adecuadamente el número de canales de agua o extender el tiempo de enfriamiento para garantizar un enfriamiento suficiente dentro del producto; Para productos de paredes delgadas, la distancia entre los canales de agua se puede reducir adecuadamente para acelerar la velocidad de enfriamiento. El medio de enfriamiento generalmente usa agua y, en algunos casos, también se usan otros medios como el aceite.

C 、 Puntos clave de diseño del modelo de moldeo por inyección de plástico

1. Análisis de la estructura del producto

Antes del diseño del moho, es necesario realizar un análisis detallado de la estructura del producto de plástico, incluidas características estructurales como la forma, el tamaño, el grosor de la pared, el filete, el agujero y el surco del producto. Primero, el grosor de la pared del producto debe ser uniforme para evitar diferencias excesivas en el grosor de la pared, porque el grosor de la pared desigual conducirá a velocidades de enfriamiento de plástico inconsistentes, generará estrés interno y luego causará defectos como la deformación del producto y las cavidades de contracción; En segundo lugar, se deben establecer filetes razonables en las esquinas del producto, lo que no solo puede evitar la concentración de tensión y mejorar la resistencia del producto, sino también facilitar el flujo de plástico y el procesamiento de moho; Además, para los agujeros y ranuras en el producto, su posición, tamaño y profundidad deben considerarse para garantizar que el molde se pueda formar suavemente y, al mismo tiempo, facilitar la expulsión y eliminación posteriores.

2. Adaptación de selección de materiales

La selección de materiales de moho debe ser compatible con las características del material del producto de plástico. Si el producto de plástico usa un material con una fuerte corrosión (como PVC), las piezas de moldeo de moho deben elegir el acero del molde con buena resistencia a la corrosión (como H13) y experimentar un tratamiento superficial (como el enchapado cromado) para evitar que el moho esté corroída; Si el producto de plástico requiere un acabado de superficie alto (como piezas de plástico transparentes), las piezas de moldeo de molde deben someterse a un tratamiento de pulido de alta precisión y, al mismo tiempo, elegir materiales con buen rendimiento de pulido (como 718H); Para los moldes utilizados en la producción en masa, las piezas de moldeo deben elegir materiales con alta resistencia al desgaste para extender la vida útil del molde; Para los moldes utilizados en la producción de lotes pequeños o el moldeo de prueba, se pueden seleccionar materiales con menor costo (como P20) para reducir los costos de producción.

3. Matriota de los parámetros del proceso

El diseño del moho debe considerar completamente los parámetros del proceso de moldeo por inyección, como la presión de inyección, la velocidad de inyección, la temperatura del moho, el tiempo de enfriamiento, etc., para garantizar que la estructura del molde pueda adaptarse a los requisitos de estos parámetros del proceso.

Modelo de moldeo por inyección plática P&M (especificación)

|

Nombre del molde |

Modelo de moldeo por inyección plática |

|

Prometemos |

Todos los beneficios a corto plazo centrados en el cliente, y no venden beneficios a largo plazo. |

|

Producimos |

Moho, prototipo, moldeo por inyección, conjunto de productos, impresión de superficie, pulverización de la integración de la superficie |

|

Por favor proporcione |

2D, 3D, muestras o el tamaño de las imágenes de ángulo múltiple |

|

Tiempo de molde |

Alrededor de 25 días hábiles |

|

Tiempo de producto |

7-15 días |

|

Precisión de la moda |

± 0.1 mm |

|

Vida de molde |

50-100 millones de disparos |

|

Proceso de producción |

Dibujos de auditoría - Análisis de flujo de moho - Validación de diseño - Materiales personalizados - Procesamiento de moho - Procesamiento de núcleo - Mecanizado de electrodos - Procesamiento del sistema de corredores - Procesamiento de piezas y adquisiciones - Aceptación de mecanizado - Proceso de tratamiento de la superficie de la cavidad - Die de modo complejo - toda la recubrimiento de superficie de moho - Placa de montaje - Muestra de moho - Prueba de muestra - Envío de muestras |

|

Cavidad de moho |

Se realizan una cavidad, multi-cavidad o los mismos productos diferentes |

|

Material de molde |

P20,2738,2344,718, S136,8407, NAK80, SKD61, H13 |

|

Sistema corredor |

Corredor caliente y corredor frío |

|

Material base |

P20,2738,2344,718, S136,8407, NAK80, SKD61, H13 |

|

Finalizar |

Piciendo la palabra, acabado espejo, superficie mate, estrías |

|

Estándar |

Hasco, DME o dependiente de |

|

Tecnología principal |

Fresado, molienda, CNC, EDM, corte de alambre, talla, EDM, tornos, acabado superficial, etc. |

|

Software |

CAD, Pro-E, UG Tiempo de diseño: 1-3 días (circunstancias normales) |

|

Material del producto |

Materias primas de plástico de grado alimenticio |

|

Origen |

Hecho en china |

Proceso de personalización

Fábrica y sobre nosotros

Ningbo Plastic Metal Product Co., Ltd (P&M) se encuentra en Yuyao, el llamado Mold City, plástico Reino, en el extremo sur del puente de la Bahía de Hangzhou, al norte de Shanghai, al este del puerto de Ningbo, una doble línea de carretera estatal 329 en tierra, mar y traítico aéreo en una red para facilitar el transporte.

Por la abundante fortaleza técnica, los métodos de gestión científica y el buen servicio postventa, el producto profundamente confiable y bienvenido por clientes de todo el mundo. P&M posee un sistema mejorado de desarrollo y producción, para lograr el diseño de moho, la fabricación de productos de plástico y la producción automática. Nuestros principales productos es el diseño y fabricación de moho de plástico, producto de plástico, producto de metal. El 90% de los productos de nuestra empresa se exportan a América, Europa, Alemania, Japón, Australia, etc. Durante muchos años, la compañía se ha comprometido a la investigación de materias primas. La compañía tiene su propia marca registrada y docenas de patentes, proporcionando un soporte técnico más conveniente para la fabricación de moho y la producción de productos. P&M comenzó el negocio nacional de 2008, llamado Shundi Mold Factory. Y abrimos el mercado internacional desde 2014. Siempre nos adhirimos a los principios de calidad primero y tiempo. Mientras proporciona a los clientes los productos de la más alta calidad, intente maximizar la eficiencia de producción y acortar el tiempo de producción. Estamos orgullosos de decirle a todos los clientes que nuestra empresa no ha perdido a ningún cliente desde su establecimiento. Si existe un problema con el producto, buscaremos una solución activamente y asumiremos la responsabilidad hasta el final.

P&M se adhiere al mercado orientado a la cuantidad de la vida y al enfoque en el servicio de calidad y el desarrollo continuo de nuevos productos, decididos a establecer una mejor imagen corporativa, y nuestros amigos en el hogar y en el extranjero para llevar una amplia gama de intercambios comerciales y cooperación, crear brillante.

Embalaje

Embalaje de acuerdo con sus necesidades

1. Por aire, tarda de 3 a 7 días para la entrega.

Los productos pueden ser enviados por DHL, FedEx, UPS.

2. Por mar, el tiempo de entrega se basa en su puerto.

A los países del sudeste asiático demoran entre 5 y 12 días.

A los países de Medio Oriente lleva entre 18 y 25 días.

A los países europeos demora entre 20 y 28 días.

A los países estadounidenses demoran entre 28 y 35 días.

A Australia tarda entre 10 y 15 días.

A los países africanos demora entre 30 y 35 días.

P&M Piezas de bicicleta, centradas en niños, equilibra la seguridad, la salud y la diversión, con el objetivo de agregar un color brillante a la hermosa infancia de los niños. Esperamos trabajar junto con usted para servir a nuestros hijos.

El camino del crecimiento de un niño está pavimentado con ladrillos y azulejos.

Preguntas frecuentes

1. ¿Quiénes somos?

Tenemos su sede en Zhejiang, China, comenzamos desde 2014, vendemos a América del Norte (30.00%), sur de Europa (10.00%), Norte de Europa (10.00%), América Central (10.00%), Europa occidental (10.00%), Medio Oriente (10.00%), Europa del Este (10.00%), América del Sur (10.00%). Hay un total de aproximadamente 51-100 personas en nuestra oficina.

2. ¿Cómo podemos garantizar la calidad?

Siempre una muestra de preproducción antes de la producción en masa;

Siempre inspección final antes del envío;

3. ¿Qué puedes comprarnos?

Molde, producto de plástico, producto de metal, producto dental, mecanizado CNC.

4. ¿Por qué no deberías comprarnos de otros proveedores?

Principales hacemos todo tipo de diseño 3D, impresión 3D y moldes de plástico y productos de moldes de metal. Tenemos nuestro propio ingeniero y fábrica. Suministro único: diseño 3D - impresión 3D - fabricación de moho - inyección de plástico.

5. ¿Qué servicios podemos proporcionar?

Términos de entrega aceptados: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Moneda de pago aceptada: USD, EUR;

Tipo de pago aceptado: T/T, L/C, PayPal, Western Union, depósito en garantía;

Idioma hablado: inglés, chino, español, francés, ruso.

6. ¿Cuáles son las características de su servicio?

1. Su consulta relacionada con nuestros productos o precios se responderá dentro de las 24 horas.

2. Personal bien entrenado y experimentado para responder todas sus consultas en inglés con fluidez.

3. Ofreciendo el soporte para resolver el problema en la aplicación o el período de venta.

4. Precios competitivos basados en la misma calidad.

5. Garantía la calidad de las muestras igual que la calidad de producción en masa.