El proceso de moldeo por inyección: ciclos y equipos para juguetes, contenedores y contenedores médicos

2025-04-16

Moldura de inyecciónes un proceso que implica la inyección de polímero a alta presión en un molde para dar forma. Los diversos pasos en este proceso son breves, generalmente duran de 2 segundos a 2 minutos. El ciclo de moldeo por inyección consta de cuatro etapas clave: sujeción, inyección, enfriamiento y expulsión.

Reprimición:

Para iniciar el proceso de inyección, ambas mitades del molde deben cerrarse de forma segura utilizando una unidad de sujeción unida a la máquina de moldeo por inyección. El material se inyecta cuando la unidad de sujeción presiona las mitades juntas, asegurando un sello apretado durante la inyección. Las máquinas más grandes, con mayor potencia de sujeción, pueden requerir más tiempo para cerrar y asegurar el molde.

Inyección:

Los gránulos de plástico se alimentan a la máquina de moldeo por inyección a través de una tolva y la unidad de inyección impulsan hacia el molde hacia el molde. Los gránulos se derriten por el calor y la presión dentro del barril. La cantidad de material inyectado, conocido como el 'disparo', está determinada por el llenado del molde al 95%-99%. Calcular el tiempo de inyección exacto es un desafío debido a la naturaleza dinámica del flujo de plástico. El tiempo de inyección se estima en función de factores como la presión de inyección, la potencia y el volumen de disparos. La presión de inyección generalmente varía de 35-140 MPa y está controlada por el sistema hidráulico de la máquina.

Enfriamiento:

Durante la etapa de enfriamiento, el plástico dentro del molde comienza a solidificarse al contacto con el interior del molde. A medida que el plástico se enfría y se endurece, adopta la forma deseada, potencialmente reduciendo ligeramente durante el proceso. El molde no se puede abrir hasta que el período de enfriamiento haya concluido. La estimación del tiempo de enfriamiento depende del grosor de la pared de la pieza y las propiedades termodinámicas del plástico.

Expulsión:

La fase final implica expulsar la pieza de la máquina utilizando un sistema de eyección. Cuando se abre el molde, la pieza se empuja, lo que requiere fuerza debido a la posible contracción y adhesión al molde. Después de la expulsión, el molde puede cerrarse nuevamente para otra oportunidad para comenzar el ciclo de nuevo.

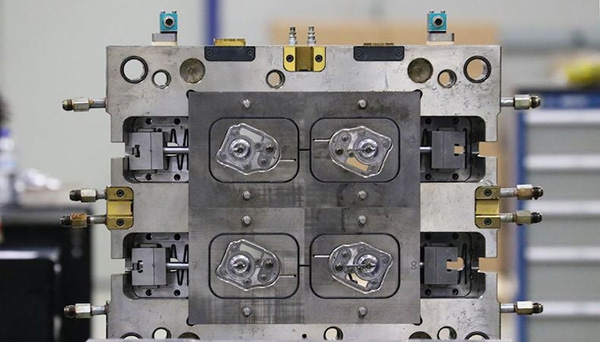

El diseño de moho juega un papel fundamental en la determinación de la calidad del producto final. La robustez, la durabilidad, la forma y el tamaño del molde son factores cruciales influenciados por el tipo de moho utilizado. El flujo de polímero adecuado dentro del molde, así como la transferencia de calor eficiente para el enfriamiento, son consideraciones de diseño esenciales.

Este intrincado proceso requiere una supervisión calificada para garantizar su éxito. En Automatic Plastics, priorizamos tanto la productividad como la seguridad. Nos esforzamos por entregar piezas de plástico de alta calidad en diversas industrias a través demoldura de inyección. Para sus necesidades de moldeo por inyección, comuníquese con APL para una discusión detallada sobre sus requisitos y para recibir una cita competitiva.