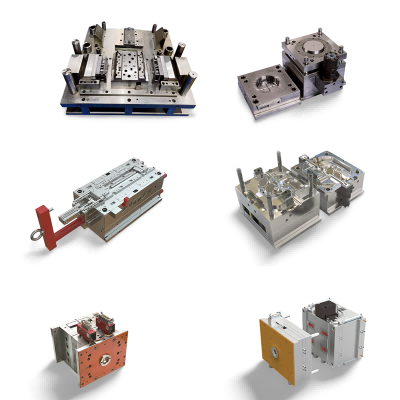

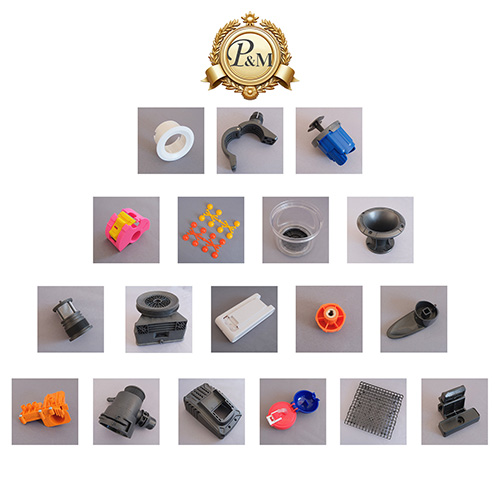

- Servicio de personalización del núcleo

- Cuidado de la salud

- Aparatos e instrumentos electrónicos

- Moldes para suministros maternos e infantiles

- Deportes recreativos

- Arte del mobiliario del hogar

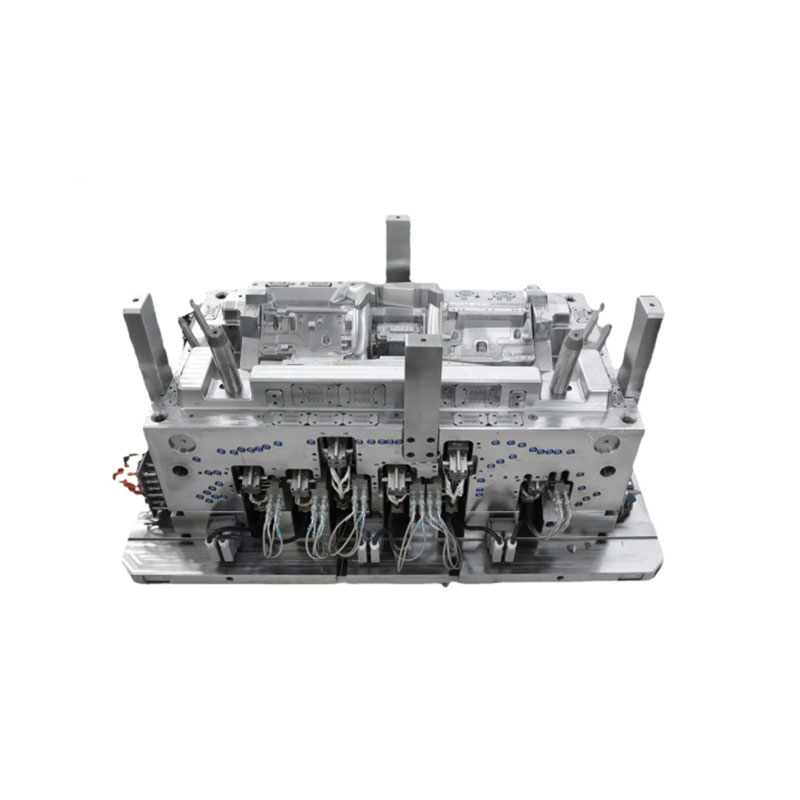

- Accesorios para automóviles

- Transporte y almacenamiento

- Accesorios de iluminación

- Equipo de construcción

- Producto de embalaje

- Educativos y laboratorios

- Ropa Equipaje Accesorios

- Productos de cuidado y limpieza

- Agricultura y silvicultura

- Equipo Mecánico

- Suministros para mascotas

- Batería de cocina

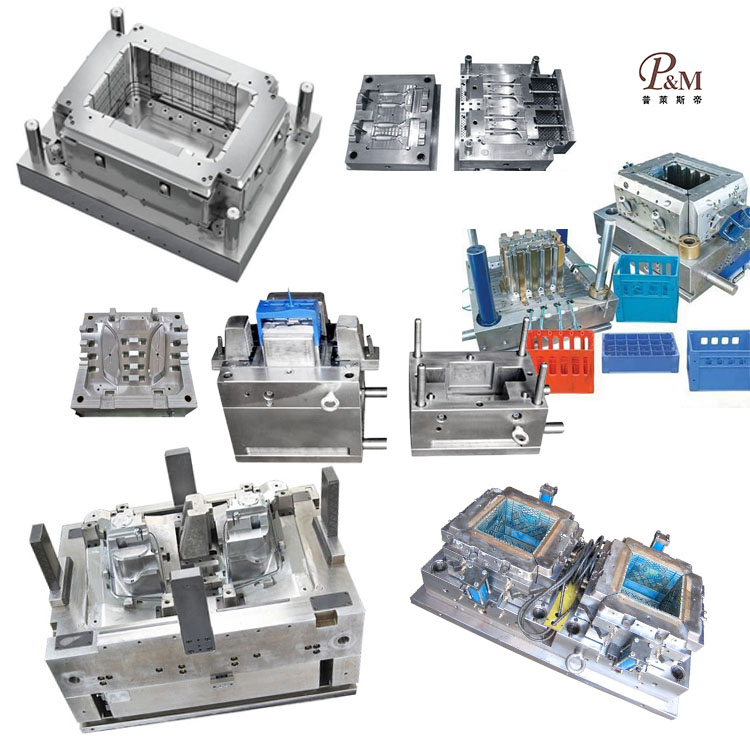

Proveedor de moldes de inyección

Para la fabricación de moldes por inyección, Ningbo (P&M) Plastic Metal Products Co., Ltd. tiene 18 años de tecnología de fabricación de moldes y 10 años de experiencia en exportación. Brindamos servicios profesionales integrales de moldes personalizados y somos un fabricante profesional de moldes de plástico. Podemos utilizar moldeo por inyección, moldeo por soplado, fundición a presión y moldeo rotacional.

Enviar Consulta

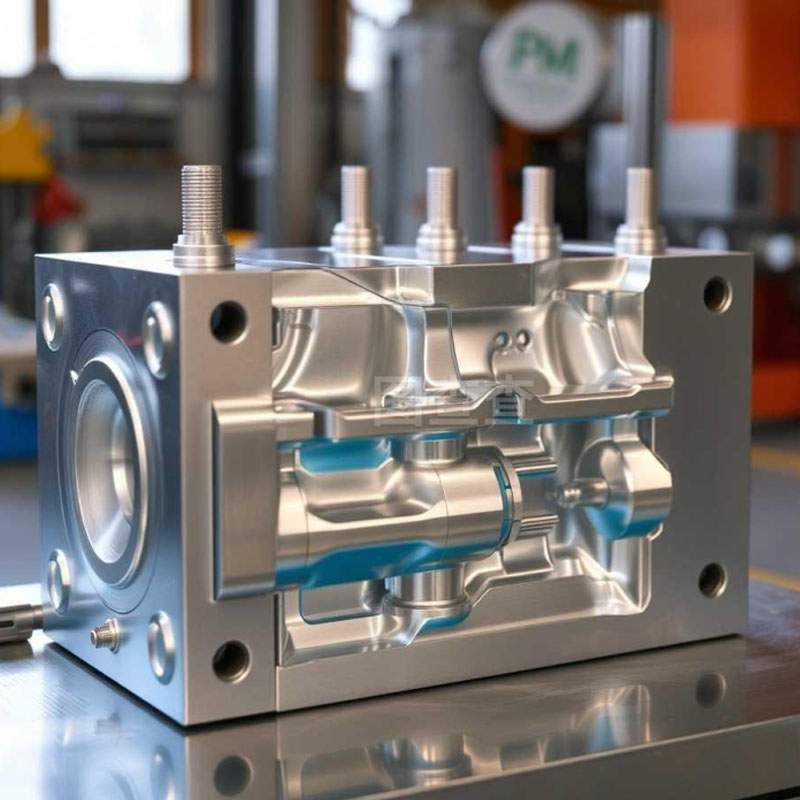

Fabricación de moldes por inyección El moldeo, en esencia, se refiere al proceso de fabricación de moldes de inyección. Implica tomar materias primas como acero para moldes y transformarlas en herramientas especializadas con estructuras específicas (como cavidades, sistemas de compuertas y sistemas de enfriamiento) a través de una serie de técnicas de mecanizado de precisión, todas basadas en los requisitos de diseño de los productos plásticos objetivo. Los moldes producidos mediante este proceso luego se utilizan en el flujo de trabajo de moldeo por inyección de plástico. Durante esta etapa, se inyecta plástico fundido en la cavidad del molde; una vez que el plástico se enfría y solidifica, se obtienen los productos plásticos finales que cumplen con los estándares de diseño preestablecidos. Como puente crítico entre el diseño de productos plásticos y la producción en masa a gran escala, el moldeo por inyección juega un papel decisivo: la precisión y la calidad general de los moldes influyen directamente en el rendimiento, la apariencia y la eficiencia de producción de los productos plásticos resultantes.

Proveedor de moldes de inyección P&M Introducción

Proceso central de fabricación de moldes de inyección

1. Diseño de moldes

El diseño de moldes es el vínculo principal de la fabricación de moldes por inyección, que requiere una planificación detallada basada en el modelo 3D de productos plásticos (creado por software como SolidWorks y UG). El contenido del diseño incluye: diseño de cavidades y núcleos (asegurando una coincidencia completa con la forma y estructura interna de los productos plásticos y reservando una tasa de contracción plástica razonable, como una contracción del 1,5% al 2% para materiales PP); diseño del sistema de compuerta (determinación de la posición y tamaño del bebedero, canal y compuerta para asegurar un llenado uniforme de la cavidad con plástico fundido); diseño del sistema de enfriamiento (disposición de los canales de agua de enfriamiento según el espesor y la forma del producto para controlar la uniformidad de la velocidad de enfriamiento y evitar la deformación del producto); diseño del sistema de expulsión (seleccionando componentes de expulsión como pasadores y manguitos de expulsión para garantizar un desmolde suave del producto); Diseño del sistema de guía y posicionamiento (configuración de pilares guía y casquillos guía para garantizar un posicionamiento preciso cuando se abre y cierra el molde). Una vez completado el diseño, se utiliza un software de análisis de flujo de molde (como Moldflow) para simular el proceso de moldeo por inyección, optimizar el esquema de diseño y reducir el costo de los ajustes de prueba de molde posteriores.

2. Preparación y pretratamiento de materias primas

La materia prima comúnmente utilizada para los moldes de inyección es el acero para moldes, que debe seleccionarse de acuerdo con el propósito del molde y las características del producto plástico: por ejemplo, el acero para moldes para trabajo en caliente H13 con fuerte resistencia al desgaste se selecciona para moldes que producen productos de alta precisión y lotes grandes; El acero para moldes preendurecido P20 con fácil procesamiento se selecciona para moldes que producen productos pequeños y medianos con precisión media. En la etapa de preparación de la materia prima, es necesario cortar el acero del molde y todo el bloque de acero se corta en espacios en blanco cercanos al tamaño de las piezas del molde mediante una máquina de sierra o un equipo de corte por láser para reducir el margen de procesamiento posterior. Los enlaces de pretratamiento incluyen tratamiento de recocido (calentar el acero del molde a una temperatura específica, mantenerlo caliente y luego enfriarlo lentamente para reducir la dureza del material y eliminar la tensión interna para el procesamiento de corte posterior) y eliminación de óxido de la superficie (usando chorro de arena o decapado para eliminar las incrustaciones de óxido y el óxido en la superficie del acero para garantizar la precisión del procesamiento).

3. Mecanizado de precisión

(1) Fresado CNC

Las fresadoras CNC verticales u horizontales se utilizan para el mecanizado de desbaste y semiacabado de piezas en bruto de moldes para eliminar la mayor parte del exceso de material y dar forma inicialmente a la forma y estructura de las piezas del molde (como el plano, el escalón y la ranura de la plantilla). Durante el procesamiento, se deben seleccionar las herramientas adecuadas de acuerdo con la dureza del acero del molde (como herramientas de acero de alta velocidad para procesar acero para moldes blandos y herramientas de carburo cementado para procesar acero para moldes preendurecido), y se deben establecer parámetros de corte razonables (velocidad de corte, velocidad de avance, profundidad de corte) para garantizar la eficiencia del procesamiento y la rugosidad de la superficie (generalmente la rugosidad de la superficie Ra≤6,3μm después del semiacabado).

(2) Mecanizado por electroerosión

Para formas complejas o estructuras de cavidades profundas, como cavidades de moldes y núcleos, se utiliza el mecanizado por descarga eléctrica (EDM) para un conformado de precisión. Este proceso utiliza la descarga de impulsos entre el electrodo y la pieza de trabajo para generar alta temperatura, erosionar el material de la pieza de trabajo y realizar el procesamiento de formas complejas. Antes del procesamiento, se debe fabricar un electrodo complementario a la forma de la cavidad (generalmente material de cobre o grafito), y la trayectoria del movimiento del electrodo se controla mediante un sistema de control numérico. La precisión de la electroerosión puede alcanzar ±0,005 mm y la rugosidad de la superficie Ra≤1,6μm, lo que puede procesar eficazmente estructuras complejas que son difíciles de alcanzar mediante el fresado tradicional, como espacios estrechos y esquinas afiladas.

(3) Mecanizado por electroerosión por hilo

El mecanizado por descarga eléctrica por hilo (erosión por hilo) se utiliza principalmente para procesar piezas como orificios de formas especiales, punzones y matrices de moldes, especialmente para el procesamiento de piezas de moldes delgadas o contornos de alta precisión. Este proceso utiliza electrodos de alambre, como el alambre de molibdeno, como electrodos de herramienta, y erosiona materiales mediante descarga entre el electrodo de alambre y la pieza de trabajo, y realiza el corte de contornos complejos con el sistema de control numérico. La precisión de la electroerosión por hilo puede alcanzar ±0,002 mm y la rugosidad de la superficie Ra≤0,8μm. No hay tensión mecánica durante el procesamiento, lo que puede evitar la deformación de la pieza de trabajo. A menudo se utiliza para el procesamiento de piezas clave, como bordes cortantes de moldes y orificios guía de precisión.

(4) Pulido y lapeado

Para mejorar el acabado superficial de la cavidad del molde (lo que afecta directamente la calidad de la superficie de los productos plásticos), las piezas procesadas del molde deben pulirse y lapearse. El pulido basto utiliza herramientas como muelas y piedras de aceite para eliminar las marcas de procesamiento; el pulido medio utiliza papel de lija (como 400#-1000#) para refinar aún más la superficie; El pulido fino utiliza pasta de pulido de diamante (como el tamaño de partícula W1-W5) y se procesa mediante equipos de pulido manual o mecánico (como una máquina pulidora ultrasónica) para hacer que la rugosidad de la superficie de la cavidad alcance Ra≤0.025μm, cumpliendo con los requisitos de superficie de productos plásticos transparentes o de alto brillo. Para moldes con requisitos de textura (como textura de cuero y textura de trefilado), las texturas de la superficie deben realizarse mediante procesos de grabado químico o grabado láser.

4. Montaje del molde

El ensamblaje del molde es el proceso de combinar e instalar las piezas procesadas del molde (como la placa base del molde fija, la placa base del molde móvil, la cavidad, el núcleo, el pilar guía, el casquillo guía, el componente de expulsión, etc.) de acuerdo con los dibujos de diseño. Los pasos de montaje incluyen: primero, fijar la cavidad y el núcleo en el núcleo del molde fijo y mover el núcleo del molde para garantizar un posicionamiento preciso (posicionamiento a través de pasadores, con un espacio de ajuste ≤0,005 mm); luego instalar el sistema de guía, presionando los pilares guía dentro de la placa base del molde móvil y los casquillos guía dentro de la placa base del molde fija para asegurar un ajuste suave entre los pilares guía y los casquillos guía; luego ensamblar el sistema de expulsión, instalar componentes tales como pasadores de expulsión y manguitos de expulsión en la placa de expulsión, ajustar la carrera de expulsión para asegurar una acción de expulsión sincrónica; finalmente, instalar los accesorios del sistema de compuerta y del sistema de enfriamiento (como manguitos de compuerta y juntas de tuberías de agua) y verificar si el movimiento de cada componente es flexible sin atascos. Una vez completado el ensamblaje, se requieren pruebas de estanqueidad (probar si el circuito de agua de refrigeración tiene fugas) y revisión de las dimensiones antes de la prueba del molde para garantizar que la precisión del ensamblaje del molde cumpla con los requisitos.

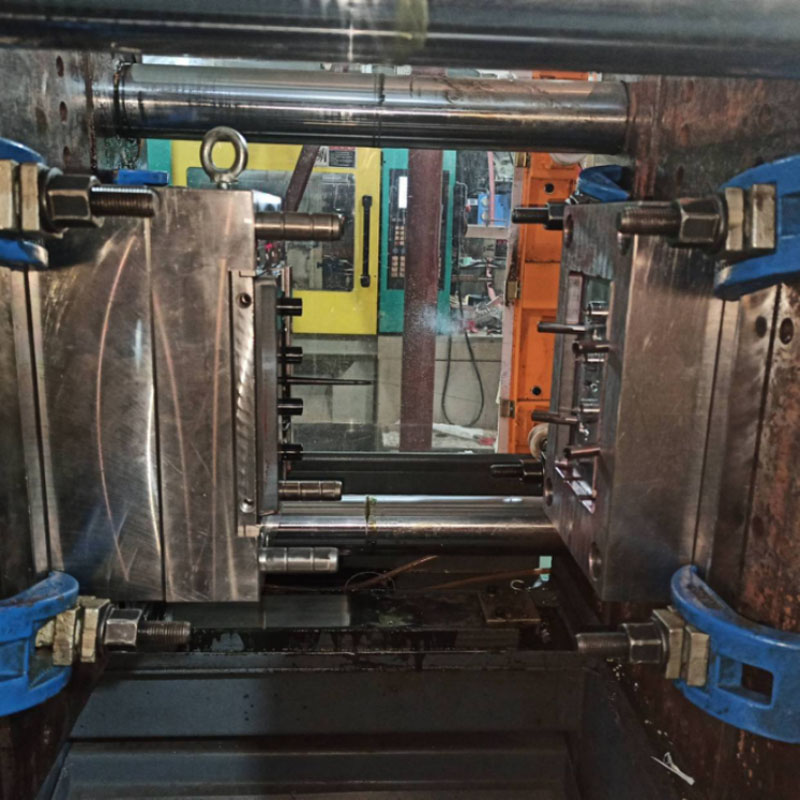

5.Prueba y ajuste del molde

La prueba del molde es un paso clave para verificar el rendimiento del molde y optimizar el proceso de moldeo por inyección. El molde ensamblado debe instalarse en la máquina de moldeo por inyección y las pruebas de moldeo por inyección se llevan a cabo de acuerdo con los parámetros de inyección preestablecidos (temperatura, presión, velocidad, etc.). Durante la prueba del molde, es necesario observar: la situación de llenado del plástico fundido (si hay problemas como escasez de material, rebabas, burbujas, etc.); la precisión dimensional del producto después del enfriamiento (detectando dimensiones clave a través de una máquina de medición de coordenadas y comparándolas con el valor de diseño); la calidad de la apariencia del producto (si hay rayones, marcas de contracción, diferencias de color en la superficie). De acuerdo con los resultados de la prueba del molde, ajuste el molde: si hay un problema de escasez de material, se puede aumentar el tamaño de la compuerta o se puede aumentar la presión de inyección; si el producto está deformado, es necesario optimizar el diseño del circuito de agua de refrigeración; Si hay marcas de contracción en la superficie, es necesario ampliar el tiempo de mantenimiento de la presión. Por lo general, se requieren de 2 a 3 pruebas y ajustes del molde hasta que se produzcan productos plásticos calificados y luego el molde se pueda poner en producción formal.

Moldeo por inyección P&M (especificación)

|

Nombre del molde |

Moldeo por inyección |

|

Prometemos |

Todo centrado en el cliente, nunca buscando ganancias a corto plazo y vendiendo beneficios a largo plazo. |

|

Producimos |

Molde, prototipo, moldeo por inyección, ensamblaje de productos, impresión de superficies, pulverización de integración de superficies. |

|

Por favor proporcione |

2D, 3D, muestras o el tamaño de las imágenes de múltiples ángulos |

|

Tiempo de molde |

Aproximadamente 25 días hábiles |

|

tiempo del producto |

7-15 días |

|

Precisión de la moda |

±0,1 mm |

|

Vida del molde |

50-100 millones de disparos |

|

Proceso de producción |

Dibujos de auditoría - análisis de flujo de molde - validación de diseño - Materiales personalizados - procesamiento de moldes - procesamiento de núcleos - mecanizado de electrodos - procesamiento de sistemas de canales - procesamiento y adquisición de piezas - aceptación de mecanizado - proceso de tratamiento de superficies de cavidades - modo complejo Troquel - Todo el revestimiento de la superficie del molde - Placa de montaje - muestra de molde - prueba de muestra - envío de muestras |

|

Cavidad del molde |

Una cavidad, varias cavidades o los mismos productos diferentes se fabrican juntos |

|

Material del molde |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Sistema de corredores |

Corredor caliente y corredor frío |

|

Materia prima |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finalizar |

Picando la palabra, acabado espejo, superficie mate, estrías |

|

Estándar |

HASCO, DME o dependiente de |

|

Tecnología delgada |

Fresado, rectificado, CNC, electroerosión, corte de alambre, tallado, electroerosión, tornos, acabado superficial, etc. |

|

Software |

CAD,PRO-E,UG Tiempo de diseño: 1-3 días (circunstancias normales) |

|

Materiales del producto |

Materias primas plásticas de calidad alimentaria. |

|

Origen |

Hecho en china |

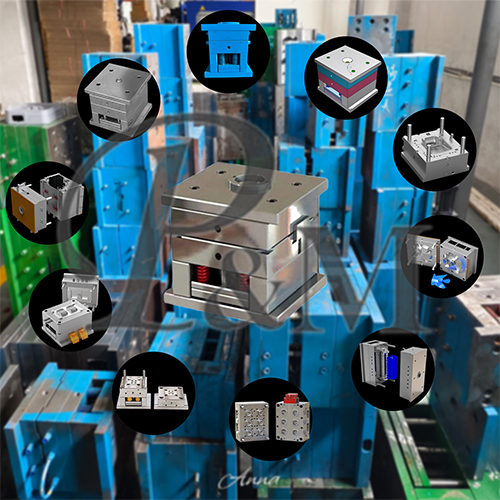

Proceso de personalización

Fábrica y sobre nosotros

NingBo Plastic Metal Product Co., Ltd (P&M) está ubicada en Yuyao, la llamada Ciudad del Molde, Plastic Kingdom, en el extremo sur del puente de la bahía de Hangzhou, al norte de Shanghai, al este del puerto de Ningbo, en una doble línea estrecha de la carretera estatal 329 en el tráfico terrestre, marítimo y aéreo en una red para facilitar el transporte.

Gracias a la abundante solidez técnica, los métodos de gestión científica y el buen servicio postventa, el producto es profundamente confiable y bienvenido por clientes de todo el mundo. P&M cuenta con un sistema mejorado de desarrollo y producción para lograr el diseño de moldes, la fabricación de productos plásticos y la producción automática. Nuestros productos principales son el diseño y fabricación de moldes de plástico, productos de plástico y productos de metal. El 90% de los productos de nuestra empresa se exportan a América, Europa, Alemania, Japón, Australia, etc. Durante muchos años, la empresa ha estado comprometida con la investigación de materias primas. La empresa tiene su propia marca registrada y docenas de patentes, lo que brinda soporte técnico más conveniente para la fabricación de moldes y la producción de productos. P&M inició su negocio nacional en 2008, llamado Shundi Mould Factory. Y abrió el mercado internacional a partir de 2014. Siempre nos adherimos a los principios de calidad primero y tiempo primero. Mientras brinda a los clientes productos de la más alta calidad, intente maximizar la eficiencia de producción y acortar el tiempo de producción. Estamos orgullosos de decirle a cada cliente que nuestra empresa no ha perdido ningún cliente desde su creación. Si hay un problema con el producto, buscaremos una solución activamente y asumiremos la responsabilidad hasta el final.

P&M se adhiere a la calidad de vida orientada al mercado y se centra en un servicio de calidad y el desarrollo continuo de nuevos productos, decidido a establecer una mejor imagen corporativa, y nuestros amigos en el país y en el extranjero para llevar a cabo una amplia gama de intercambios comerciales y cooperación, crean brillantes.

Embalaje

Embalaje según sus necesidades

1. Por vía aérea, la entrega tarda entre 3 y 7 días.

Los productos pueden ser enviados por DHL, Fedex, UPS.

2. Por mar, el tiempo de entrega se basa en su puerto.

A los países del sudeste asiático tarda entre 5 y 12 días.

A los países de Medio Oriente tarda entre 18 y 25 días.

A los países europeos tarda entre 20 y 28 días.

A los países americanos tarda entre 28 y 35 días.

A Australia tarda entre 10 y 15 días.

A los países africanos tarda entre 30 y 35 días.

Las piezas de P&M Bike, centradas en los niños, equilibran la seguridad, la salud y la diversión, con el objetivo de agregar un color brillante a la hermosa infancia de los niños. Esperamos trabajar junto con usted para servir a nuestros niños.

El camino del crecimiento de un niño está pavimentado con ladrillos y tejas.

Preguntas frecuentes

1.¿Quiénes somos?

Estamos basados en Zhejiang, China, a partir de 2014, vendemos a América del Norte (30,00%), Europa del Sur (10,00%), Europa del Norte (10,00%), América Central (10,00%), Europa occidental (10,00%), Medio Oriente (10,00%), Europa del Este (10,00%), América del Sur (10,00%). Hay en total entre 51 y 100 personas en nuestra oficina.

2.¿Cómo podemos garantizar la calidad?

Siempre una muestra de preproducción antes de la producción en masa;

Siempre inspección final antes del envío;

3. ¿Qué puedes comprarnos?

Molde, producto plástico, producto metálico, producto dental, mecanizado CNC.

4. ¿Por qué debería comprarnos a nosotros y no a otros proveedores?

Principalmente hacemos todo tipo de herramientas y productos de diseño 3D, impresión 3D y moldes de metal y plástico. Tenemos nuestro propio ingeniero y fábrica. Suministro integral: diseño 3d - impresión 3d - fabricación de moldes - inyección de plástico.

5.¿Qué servicios podemos ofrecer?

Condiciones de entrega aceptadas: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Moneda de pago aceptada: USD, EUR;

Tipo de pago aceptado: T/T,L/C,PayPal,Western Union,Escrow;

Idioma hablado: inglés, chino, español, francés, ruso.

6. ¿Cuáles son las características de su servicio?

1. Su consulta relacionada con nuestros productos o precios será respondida dentro de las 24 horas.

2. Personal bien capacitado y experimentado para responder todas sus consultas en inglés fluido.

3. Ofrecer el apoyo para solucionar el problema en el período de solicitud o venta.

4. Precios competitivos basados en la misma calidad.

5. Garantizar la calidad de las muestras igual que la calidad de la producción en masa.