- Servicio de personalización del núcleo

- Cuidado de la salud

- Aparatos e instrumentos electrónicos

- Moldes para suministros maternos e infantiles

- Deportes recreativos

- Arte del mobiliario del hogar

- Accesorios para automóviles

- Transporte y almacenamiento

- Accesorios de iluminación

- Equipo de construcción

- Producto de embalaje

- Educativos y laboratorios

- Ropa Equipaje Accesorios

- Productos de cuidado y limpieza

- Agricultura y silvicultura

- Equipo Mecánico

- Suministros para mascotas

- Batería de cocina

Moldado de inyección de anteojos

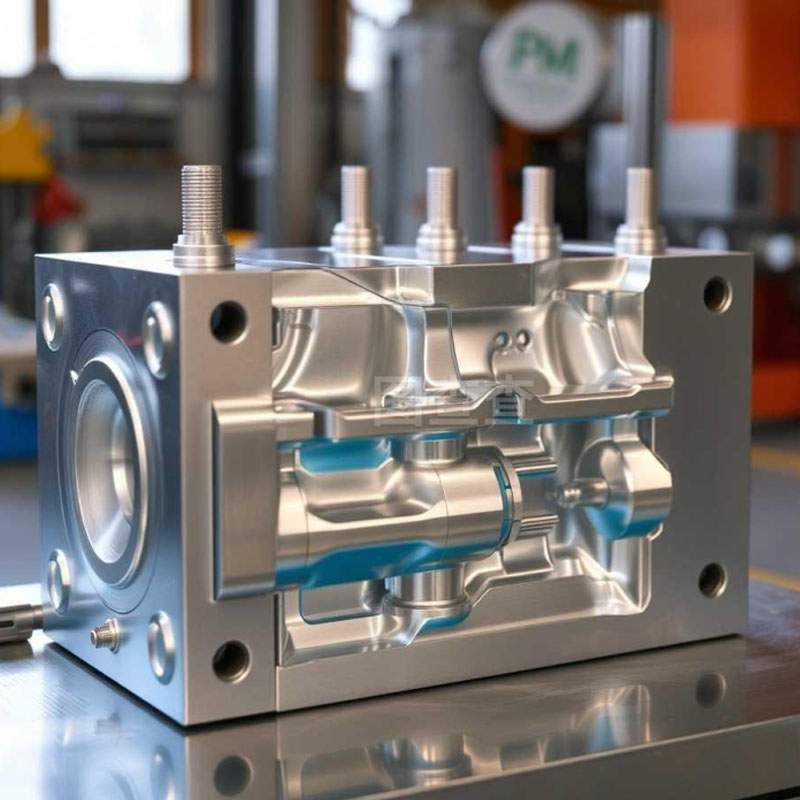

Ningbo (P&M) Plastic Metal Products Co., Ltd. tiene 17 años de tecnología de fabricación de moho y puede personalizar el moldeo por inyección de anteojos. Brindamos servicios profesionales de moldeo por inyección de anteojos personalizados, y somos un fabricante profesional de moldeo por inyección de anteojos. Tenemos suficiente experiencia en la selección de materias primas y materiales de moho. En el proceso de personalizar el moldeo por inyección de anteojos, nuestra fábrica puede proporcionar un servicio único. Tenemos capacidades de diseño y producción relacionadas con el moldeo por inyección de anteojos, como: diseño CAD, fabricación de moho, moldeo por inyección, producción de productos de plástico, ensamblaje y otras tecnologías.

Enviar Consulta

Además, nuestra empresa ha establecido relaciones cooperativas con proveedores de materias primas de plástico, fabricantes de impresión, etc. para garantizar el suministro de materias primas y la calidad de la impresión. A través de nuestra rica experiencia y una cadena de suministro perfecta, nuestra empresa puede proporcionar a los clientes productos de inyección de inyección de lentes personalizados de alta calidad para satisfacer sus necesidades específicas. Al mismo tiempo, tenemos 10 años de experiencia profesional en el servicio de comercio exterior, comprendemos el proceso de comercio exterior y atendemos mejor a nuestros clientes. Para los productos de moldeo por inyección de anteojos, podemos hacer las piezas de plástico correspondientes, que se realiza principalmente a través de moldes de inyección.

El proceso de moldeo por inyección para las gafas de PC (policarbonato) requiere un equilibrio de alta transparencia, resistencia al impacto, precisión dimensional y calidad de la superficie. Los siguientes son puntos clave:

1. Preparación de material

Características de la PC:

Se requiere alta transmitancia de luz (PC de grado óptico, como Lexan ™,), resistencia a los rayos UV y resistencia a alta temperatura (temperatura de desviación de calor 130-140 ° C).

Debido a que es higroscópico, debe secarse antes de moldeo por inyección (120 ° C durante 4 horas, punto de rocío ≤ -40 ° C) para evitar la hidrólisis que puede causar burbujas o rayas de plata.

Aditivos: estabilizadores UV (para uso al aire libre), agentes antiestáticos o materiales de recubrimiento duro (compatibles con recubrimientos posteriores).

2. Diseño de moho

Cavidad de alta calidad: las áreas de lente y marco requieren un esmalte de espejo (AR ≤ 0.05 μm) para evitar marcas de flujo o nebulización.

Corredor frío o corredor caliente:

Runner en frío: adecuado para lotes pequeños, pero las marcas de puerta deben controlarse (por ejemplo, las puertas de puntos deben ubicarse en áreas no ópticas).

Corredor caliente: reduce los desechos, pero previene la descomposición térmica (temperatura controlada con precisión dentro de ± 2 ° C).

Diseño de ventilación: se proporcionan respiraderos (profundidad 0.01-0.02 mm) en la superficie de separación y los pasadores de eyector para evitar el aire atrapado y la quema.

Sistema de control de temperatura: un controlador de temperatura del moho controla la temperatura del molde (80-110 ° C) para reducir la deformación o la birrefringencia causada por el estrés interno.

3. Parámetros del proceso de moldeo por inyección

Control de temperatura:

Temperatura del barril: controlado en etapas, sección trasera (240-260 ° C) → Sección delantera (280-310 ° C) para evitar el sobrecalentamiento y la degradación (PC se derrite a aproximadamente 230 ° C).

Temperatura de la boquilla: ligeramente más baja que la sección delantera (aproximadamente 270-290 ° C) para evitar la babeo.

Etapa de inyección:

El relleno de alta velocidad y alta presión (velocidad de inyección del 50-80%) asegura la reproducción de detalles similares a los espejo mientras evita las marcas de pulverización (usando una puerta de entrada lenta).

La presión de retención precisa (60-80% de la presión de inyección) y el tiempo (5-15 segundos) son cruciales para evitar marcas de sumidero o estrés interno causado por la sobrecarga.

Tiempo de enfriamiento: largo (40-50% del tiempo de ciclo) para garantizar una solidificación adecuada (PC tiene una velocidad de enfriamiento lenta).

4. Defectos y contramedidas comunes

Rayas/burbujas de plata: verifique la sequedad del material, baje la temperatura de fusión o aumente la presión de la espalda.

Cracking interno de estrés: aumente la temperatura del molde, extienda el tiempo de enfriamiento o el recocido (100-120 ° C durante 1-2 horas).

Marcas de flujo de superficie: optimice el perfil de velocidad de inyección o ajuste la uniformidad de la temperatura del molde.

5. Postprocesamiento e inspección

Recocido de alivio del estrés: tratamiento térmico de marcos o lentes de alta precisión para reducir la deformación posterior.

Tratamiento de la superficie: recubrimiento duro (como endurecer la pulverización líquida) y el recubrimiento antirreflectante (se requiere un entorno limpio).

Elementos de inspección completa:

Propiedades ópticas (transmitancia de luz, neblina).

Tolerancias dimensionales (ángulos de apertura y cierre del templo, brecha de ensamblaje de lentes).

Pruebas de resistencia al impacto (por ejemplo, prueba de bola de caída, de acuerdo con EN166).

6. Consideraciones especiales del proceso

Moldado de inyección de dos disparos: si el marco y las templos son de diferentes colores/materiales, se requiere un diseño de molde de dos disparos.

Moldeo de inserción: al insertar bisagras o logotipos de metal, precaliente el inserto (80-100 ° C) para reducir el estrés térmico.

El proceso de moldeo por inyección para lentes de PC (policarbonato) requiere un diseño de moho de precisión, un estricto control de parámetros del proceso y un procesamiento posterior para garantizar que las propiedades ópticas (por ejemplo, transparencia, índice de refracción) y propiedades mecánicas (por ejemplo, resistencia al impacto, resistencia a la abrasión) cumplan con los estándares. El flujo de proceso detallado es el siguiente:

1. Pretratamiento de materia prima

El secado

La PC es altamente higroscópica y requiere secado a 120 ° C durante 4-6 horas (ajustada dependiendo del tamaño de partícula y la humedad) a un contenido de humedad de ≤0.02%.

Use un secador deshumidificante para evitar la absorción de humedad secundaria (punto de rocío recomendado ≤ -40 ° C).

Coincidencia de color (opcional)

Si se requiere teñido, se debe usar MasterBatch de grado óptico para evitar impurezas que afecten la transmitancia.

2. Etapa de moldeo por inyección

(1) Derretir la plastificación

Control de temperatura

Calentamiento del segmento de barril: sección trasera (240-260 ℃) → Sección media (270-290 ℃) → Sección delantera (280-320 ℃) para evitar el sobrecalentamiento local y la degradación de la PC.

Velocidad del tornillo ≤80 rpm para reducir la rotura de la cadena molecular causada por el calor de corte.

(2) moldeo por inyección

Inyección de múltiples etapas

Primera etapa: relleno de alta velocidad (para evitar material frío), velocidad de inyección 50-80% de la velocidad máxima.

Segunda etapa: reduzca la velocidad al 20-30% para reducir las marcas de soldadura y el estrés interno.

Presión: Presión de inyección 80-120MPa, presión de mantenimiento de 40-60MPa (para mantener la contracción).

Control de la temperatura del molde

La temperatura del molde es de 80-110 ℃, utilizando controlador de temperatura de aceite o controlador de temperatura de molde de alta precisión, con diferencia de temperatura dentro de ± 1 ℃.

(3) sostener la presión y el enfriamiento

Tiempo de presión de retención: 10-30 segundos (ajustado según el espesor de la pared, generalmente estimado como un espesor de 1 mm ≈ 1 segundo).

Tiempo de enfriamiento: más del 50% del ciclo total (generalmente 20-60 segundos), para garantizar que la lente esté completamente curada.

(4) Demolding

El sistema de eyección debe ser estable (como la eyección neumática o el servoyector) para evitar blanqueamiento o rasguños.

La pendiente del desmoldeo es ≥1 °, y un agente de liberación se rocía si es necesario (no debe afectar el recubrimiento posterior).

3. Proceso de postprocesamiento

(1) Tratamiento de recocido

Condiciones: Recocido en un horno a 110-130 ℃ durante 2-4 horas, y enfríe lentamente a temperatura ambiente.

Propósito: eliminar el estrés interno y reducir la deformación posterior u distorsión óptica.

(2) Tratamiento de superficie

Recubrimiento duro: el recubrimiento de vacío (como sio₂, estaño) se usa para aumentar la dureza de la superficie (hasta 4 h o más).

El recubrimiento antirreflectante: el recubrimiento de múltiples capas (MGF₂, etc.) reduce el resplandor y aumenta la transmitancia de la luz a más del 99%.

(3) Limpieza e inspección

La limpieza ultrasónica se usa para eliminar los agentes de liberación y el polvo, y se utiliza un entorno de taller sin polvo.

Inspección del 100%: transmitancia (espectrofotómetro), defectos de superficie (inspección óptica automática (AOI), precisión dimensional (medición tridimensional) Señiones inyectas Moulding Moulding

Somos un fabricante de moldeo por inyección de anteojos, que proporciona fabricación de moldeo por inyección de anteojos de alta calidad. Siempre que desee personalizar/desarrollar productos de moldeo por inyección de anteojos, puede encontrarnos. Tenemos diseño de molde de inyección profesional y tecnología de fabricación madura, que le brinda un servicio único, desde el transporte de productos de producción de productos de producción de productos de productos de productos, podemos ayudarlo en cada enlace. Mientras venga a nosotros, le proporcionaremos el mejor servicio y lo satisfará en términos de calidad del producto, tiempo de producción, diálogo de información, etc.

|

Nombre del producto |

Moldura de cinta de correr |

|

Por favor proporcione |

2d, 3d, muestras o el tamaño de las imágenes de ángulo múltiple |

|

Tiempo de molde |

20-35 días |

|

Tiempo de producto |

7-15 días |

|

Precisión de moho |

+/- 0.01 mm |

|

Vida de molde |

50-100 millones de disparos |

|

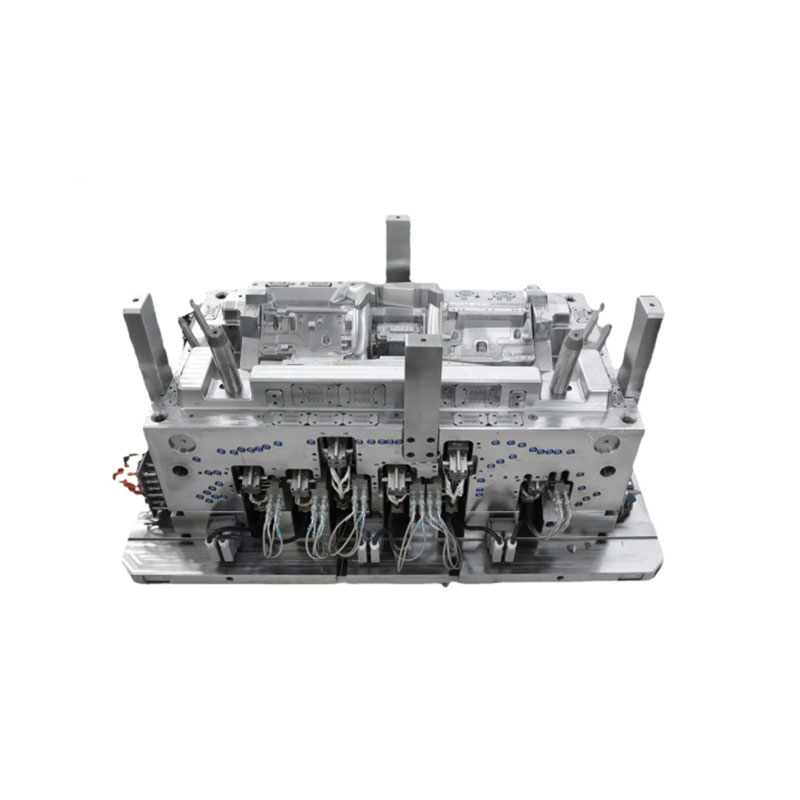

Proceso de producción |

Dibujos de auditoría - Análisis de flujo de moho - Validación de diseño - Materiales personalizados - Procesamiento de moho - Procesamiento de núcleo - Mecanizado de electrodos - Sistema de corredores Procesamiento - Procesamiento de piezas y adquisiciones - Aceptación de mecanizado - Cavidad Proceso de tratamiento de superficie - Die de modo complejo - todo Recubrimiento de superficie del molde - Placa de montaje - Muestra de moho - Prueba de muestra - Envío muestras |

|

Cavidad de moho |

Una cavidad, múltiples cavidad o la misma se elaboran diferentes productos juntos |

|

Material de molde |

P20,2738,2344,718, S136,8407, NAK80, SKD61, H13 |

|

Sistema corredor |

Corredor caliente y corredor frío |

|

Material base |

P20,2738,2344,718, S136,8407, NAK80, SKD61, H13 |

|

Finalizar |

Picando la palabra, acabado de espejo, superficie mate, estrías |

|

Estándar |

Hasco, DME o dependiente de |

|

Tecnología principal |

Molienda, molienda, CNC, EDM, alambre corte, talla, EDM, tornos, acabado superficial, etc. |

|

Software |

CAD, Pro-E, UG Tiempo de diseño: 1-3 días (circunstancias normales) |

|

Material del producto |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Sistema de calidad |

ISO9001: 2008 |

|

Establecer tiempo |

20 días |

|

Equipo |

CNC, EDM, cortando Máquina, maquinaria de plástico, etc. Molde de maleta de plástico Zhe Jiang |

Fabricación de moldes de inyección de plástico

Especificaciones de moldeo de plástico

Diseño de molde:

Proceso de transacción:

Prueba de moho:

Envasado de productos

Fábrica

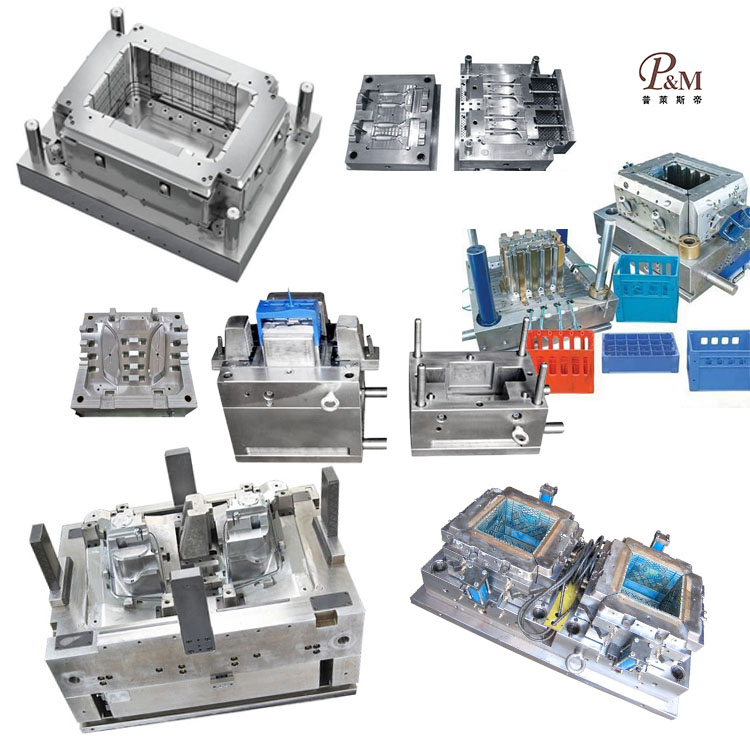

Somos una fábrica de moho de plástico personalizado. Nuestra fábrica es el fabricante de moldes de inyección de plástico. Tenemos 17 años de experiencia en moho de plástico personalizado profesional y 10 años de experiencia en el comercio exterior. Somos un proveedor de moho de plástico personalizado. Podemos proporcionar un servicio de moho de plástico personalizado. Nuestra fábrica puede hacer las piezas de plástico moldeadas por inyección, y la calidad de los productos lo satisfará.

Tenemos más de 50 máquinas de alta gama y cientos de ingenieros y diseñadores. Podemos proporcionar un servicio único, desde el diseño del producto - fabricación de moho - producción de productos - empaque de productos - transporte. Tenemos una cadena de producción completa. Podemos cumplir con todos sus requisitos.

Servicios que brindamos:

Servicio profesional de moho personalizado, diseño y fabricación de moldes de plástico. Producción de productos de plástico, diseño de productos, diseño de moho, personalización de moho de soplado, personalización de moho rotacional, personalización de moho con fundición a muerte. Servicios de impresión 3D, servicios de fabricación de CNC, embalaje de productos, embalaje personalizado, servicios de envío.

Siempre nos adherimos a los principios de calidad primero y tiempo. Mientras proporciona a los clientes los productos de la más alta calidad, intente maximizar la eficiencia de producción y acortar el tiempo de producción. Estamos orgullosos de decirle a todos los clientes que nuestra empresa no ha perdido a ningún cliente desde su establecimiento. Si existe un problema con el producto, buscaremos una solución activamente y asumiremos la responsabilidad hasta el final.

Preguntas frecuentes

P1: ¿Es usted una empresa comercial o fabricante?

R: Somos fabricantes.

Q2. ¿Cuándo puedo obtener la cita?

R: Por lo general, citamos dentro de los 2 días posteriores a la consulta.

Si es muy urgente, llámenos o cuéntenos en su correo electrónico para que podamos citarle primero.

Q3. ¿Cuánto dura el tiempo de entrega de moho?

R: Todo depende del tamaño y la complejidad de los productos. Normalmente, el tiempo de entrega es de 25 días.

Q4. No tengo dibujo 3D, ¿cómo debo comenzar el nuevo proyecto?

R: Puede proporcionarnos una muestra de moldeo, lo ayudaremos a terminar el diseño de dibujo 3D.

Q5. Antes del envío, ¿cómo asegurarse de que la calidad de los productos?

R: Si no vienes a nuestra fábrica y tampoco tienes el tercero para la inspección, seremos como trabajador de inspección.

Le proporcionaremos un video para los detalles del proceso de producción que incluye informe de proceso, estructura de tamaño de productos y detalles de superficie, detalles de embalaje, etc.

Q6. ¿Cuáles son sus términos de pago?

R: Pago de moho: 40% de depósito por T/T por adelantado, 30% de pago de molde de segundo antes de enviar las primeras muestras de prueba, el 30% del saldo de moho después de acordar las muestras finales.

B: Pago de producción: 50% de depósito por adelantado, 50% antes de enviar los bienes finales.

P7: ¿Cómo se hace nuestro negocio a largo plazo y buena relación?

A: 1. Mantenemos la buena calidad y el precio competitivo para garantizar que nuestros clientes se beneficien para productos de mejor calidad.

2. Respetamos a todos los clientes como nuestro amigo y sinceramente hacemos negocios y nos hacemos amigos, sin importar de dónde vengan.