Puntos clave del diseño de molde de inyección

2025-07-11

El diseño de dibujo de moho de inyección es el eslabón central de la fabricación de moho, que debe considerar exhaustivamente la procesabilidad, la racionalidad estructural y el costo de producción. Los siguientes son puntos clave y descripciones detalladas:

1. Análisis de productos y preparación preliminar

Evaluación de la estructura del producto

Ángulo de borrador: generalmente 1 ° ~ 3 °, para evitar el daño del desmoldado; La cavidad profunda o la superficie de la textura deben aumentarse adecuadamente.

Uniformidad del espesor de la pared: evite las marcas de contracción (recomendadas 2 ~ 4 mm, piezas de paredes delgadas no menos de 0.5 mm).

Procesamiento de recapitulación: resuelto por deslizamiento, estructura inclinada de la parte superior o bisagra, el espacio de movimiento debe marcarse.

Ejemplo: el mecanismo superior inclinado se usa comúnmente para los agujeros laterales de las cajas de teléfonos móviles, y la carrera debe ser mayor de 2 mm de profundidad subterránea.

Coincidencia de propiedades materiales

Compensación de contracción (como ABS aproximadamente 0.5%, PP aproximadamente 1.5%), marque la tolerancia dimensional en el dibujo (como ± 0.05 mm).

El diseño de la línea de separación debe evitar la superficie de apariencia y dar prioridad al plano o la superficie regular.

2. Elementos centrales del diseño de la estructura del moho

Diseño de superficie de separación

Seleccione la línea máxima de contorno para reducir el flash; La superficie de separación compleja debe usar la transición de la superficie 3D.

Considere la viabilidad del procesamiento (como el marcado del proceso EDM o CNC).

Optimización del sistema de fundición

Runner en frío: corredor principal Taper 2 ° ~ 5 °, diseño equilibrado del corredor de rama (sección transversal circular/trapezoidal).

Corredor caliente: marque el punto de control de la zona de calentamiento para evitar la retención de fusión (como el control de sincronización de la válvula de aguja).

Diseño del sistema de enfriamiento

Siga el "principio equidistante" (10 ~ 15 mm desde la superficie de la cavidad), diseñe canales de agua en espiral o escalonado, y marque las direcciones de entrada y salida.

Las piezas de forma especial están preferiblemente equipadas con canales de agua conformes, junto con los parámetros del controlador de temperatura del moho (como los materiales de la PC requieren 80 ~ 120 ℃).

Iii. Sistema de expulsión y escape

Mecanismo de eyección

Diámetro del eyector ≥2.5 mm, espaciado ≤50 mm; Las costillas profundas requieren placas de empuje o tapas de aire.

La varilla de reinicio debe tener un resorte de precarga (compresión ≥10 mm).

Diseño de escape

La profundidad de la ranura de escape es 0.02 ~ 0.04 mm (dependiente del material), ubicado al final de la fusión o en la incrustación.

Los moldes grandes están equipados con acero de escape o sistemas de vacío.

IV. Requisitos de marcado y procesamiento de dibujo

Marcado de dimensión clave

Tolerancia a juego de cavidad/núcleo (H7/H6), dureza del núcleo del molde (HRC48 ~ 52).

Se deben dibujar insertos por separado, y el proceso de corte o molienda de alambre debe marcarse.

Estandarización y DFM

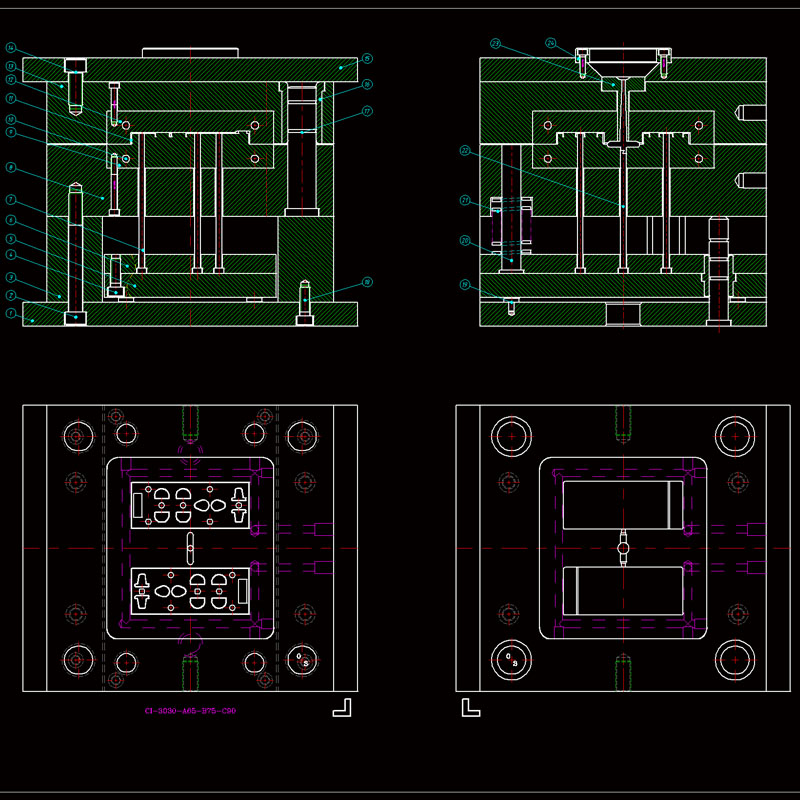

El marco del molde utiliza el estándar Longji (como el tipo CI), y el diámetro de la columna de guía es 0.02 mm más pequeño que la plantilla.

Marque el tratamiento de la superficie (como la nitruración, el enchapado cromado) y los requisitos contra la rompina.

V. Verificación de diseño y control de costos

Aplicación de simulación CAE

A través de Moldflow, se analizan el equilibrio de relleno y la eficiencia de enfriamiento, y la posición de la puerta está optimizada (como la puerta de plátano para reducir el corte).

Optimización de costos

Simplifique los insertos de forma especial (como usar patrones de chispa en lugar de talla fina), y reserve el margen de reparación de moho para el núcleo de moho (0.1 mm en un lado).

El diseño de dibujo de moho de inyección es el eslabón central de la fabricación de moho, y es necesario considerar de manera integral la procesabilidad, la funcionalidad, la economía y la mantenibilidad. Los siguientes son los puntos clave y el análisis paso a paso:

1. Puntos clave de diseño estructural

Diseño de superficie de separación

Selección de ubicación: Da prioridad al contorno más grande del producto para evitar los socavos; Considere la pendiente del desmoldeo (generalmente 1 ° ~ 3 °) y la calidad de la superficie de apariencia.

Sellado: la superficie de separación debe ajustarse firmemente para evitar el desbordamiento (flash), y la separación de paso o la separación curva se debe usar cuando sea necesario.

Viabilidad del procesamiento: asegúrese de que la superficie de separación pueda ser realizada mediante el procesamiento CNC o EDM, y la separación compleja debe marcarse con coordenadas 3D.

Cavidad y núcleo

Compensación de contracción: ajuste el tamaño de la cavidad de acuerdo con el material (como la contracción del ABS 0.5%~ 0.7%), y marque la tolerancia (generalmente it7 ~ It8).

Tratamiento de la superficie: la superficie de alto brillo debe pulirse para RA0.025 μm, y la superficie de textura debe marcarse con requisitos de grabado (como el estándar VDI3400).

Verificación de resistencia: Calcule el efecto de la presión de inyección (generalmente 30 ~ 80mPa) en el grosor de la pared de la cavidad para evitar la deformación.

2. Diseño del sistema de vertido

Canal principal y canal de rama

Matrimonio de tamaño: el diámetro del canal principal suele ser de 4 ~ 8 mm, y la forma de sección transversal del canal de rama es preferiblemente trapezoidal o circular (diámetro 3 ~ 6 mm).

Pozo frío: coloque al final del canal principal, longitud ≥1.5 veces el diámetro del canal principal.

Selección de tipo de puerta

Puerta lateral: adecuada para la mayoría de las piezas de tipo de caja, el ancho es 2/3 del grosor de la pared, longitud 0.5 ~ 1 mm.

PUNTA PUNTA: Utilizado para piezas transparentes o piezas de alta precisión, diámetro 0.8 ~ 1.2 mm, mecanismo de desmoldeo automático requerido.

Corredor caliente: marque los parámetros de posición y control del elemento de calentamiento para evitar la degradación causada por la retención de fusión.

3. Sistema de expulsión y enfriamiento

Mecanismo de eyección

Diseño del eyector: distribuido uniformemente en los puntos de fuerza del producto (como la posición de la costilla, la columna del jefe), el diámetro ≥2.5 mm, el espacio de ≤50 mm.

Reinicio del dispositivo: el reinicio de primavera necesita marcar la precarga, y el reinicio mecánico necesita cooperar con el interruptor de viaje.

Canal de agua de enfriamiento

Principio de diseño: Siga "enfriamiento conforme", 10 ~ 15 mm de la superficie de la cavidad, apertura de 8 ~ 12 mm.

Cálculo de flujo: asegúrese de que el número de Reynolds sea> 4000 (estado turbulento), y el canal de agua paralelo debe marcar la válvula de equilibrio de flujo.

IV. Marcado detallado y estandarización

Especificación de dibujo

Vista de integridad: incluyendo la vista principal, la vista seccional (que muestra la estructura de eyección/enfriamiento) y la vista ampliada local (como los detalles de la puerta).

Marcado de tolerancia: la tolerancia a juego del molde móvil y el molde fijo es H7/H6, y la tolerancia a la dimensión clave es de ± 0.02 mm.

Notas de material y proceso

Material del núcleo de moho: acero precardado (como P20) o acero enfriado (como H13), dureza HRC48 ~ 52.

Símbolo de procesamiento: Mark EDM, área de corte o pulido de alambre, e indique la rugosidad de la superficie.

V. DFM (diseño para la fabricación)

Pendiente de eliminación de moho: superficie de apariencia ≥1 °, estructura interna ≥0.5 °, las partes de cavidad profunda necesitan pendiente segmentada.

Espesor de la pared uniforme: evite cambios repentinos (como un aumento repentino de 2 mm a 5 mm) para evitar la contracción o la deformación.

Vida de moho: para los materiales reforzados con fibra de vidrio, los recubrimientos resistentes al desgaste (como Tialn) deben marcarse.

En el diseño del molde de inyección, el sellado de la superficie de separación afecta directamente la calidad del producto (como flash, rebabas) y vida útil del moho. Las siguientes son técnicas de diseño clave y puntos prácticos:

1. Principios de diseño de núcleo para separar el sellado de la superficie

Optimización de la presión de contacto

Cálculo de precarga: la presión de contacto de la superficie de separación debe ser mayor que la presión de inyección (generalmente 30 ~ 80mPa), y se recomienda que la presión de la superficie de la separación del molde de acero sea ≥100MPa.

Matriota de dureza: la diferencia de dureza entre el molde fijo y el molde móvil se controla dentro de HRC 2 ~ 4 (como el molde fijo HRC52, el molde móvil HRC50) para evitar la micro deformación y la fuga causada por la diferencia de dureza.

Proceso de tratamiento de superficie

Requisitos de acabado: la superficie de separación debe ser molida a RA≤0.8 μm, y los moldes de ultra precisión (como las piezas ópticas) deben pulirse para RA0.1 μm o menos.

Refuerzo de recubrimiento: el recubrimiento de estaño se recomienda para materiales de fibra de vidrio alta (como PA+30% GF) para reducir el riesgo de falla del sello causado por el desgaste.

2. Partido de habilidades de diseño de estructura de superficie de superficie

Partido escalonado/curvo

Escenarios aplicables: para productos de contorno complejos (como piezas interiores automotrices), la separación de múltiples pasos se usa para dispersar la presión de fusión, y se recomienda que la diferencia de altura del paso sea 0.1 ~ 0.3 mm.

Diseño de evitación: 0.02 ~ 0.05 mm Se realiza la evitación en el área no sellada para reducir el área de contacto para aumentar la presión local (el principio es similar al sellado de la junta tórica).

Coordinación del mecanismo de sujeción

Bloqueo del chaflán: agregue un chaflán de 5 ° ~ 10 ° en el exterior de la superficie de separación para generar fuerza radial para mejorar el sello cuando el molde está cerrado (necesita cooperar con el cálculo del ángulo de auto-bloqueo de chaflán).

Micro Stopper: diseñe un tapón de 0.3 ~ 0.5 mm en el borde de la superficie de separación para cortar la ruta del flujo de fusión (similar a un sello de laberinto).

3. Diseño de compensación de material y procesos

Compensación de deformación térmica

Diferencia de temperatura Pre-corrección: según la diferencia de temperatura del molde (como 60 ℃ para moho fijo y 40 ℃ para moho móvil), la compensación de deformación inversa de 0.02 ~ 0.05 mm se reserva en la superficie de separación.

Refuerzo local: los bloques de acero de tungsteno (dureza HRA90) se insertan en el área de desbordamiento (como cerca de la puerta) para resistir la deformación de la fluencia térmica.

Balance de escape y sellado

Diseño de la ranura de escape: una ranura de escape con una profundidad de 0.02 ~ 0.04 mm y un ancho de 5 ~ 10 mm se abre al final de la superficie de separación para gases de escape y bloquea la fusión.

Adsorción de vacío: para piezas grandes de paredes delgadas (como conchas de teléfonos móviles), se puede establecer un canal de vacío (φ1 ~ 2 mm) en la superficie de separación, y se dibuja al vacío para mejorar el sello cuando el moho está cerrado.