Factores que afectan los tiempos del ciclo de moldeo por inyección: eficiencia, materiales y maquinaria

2025-06-13

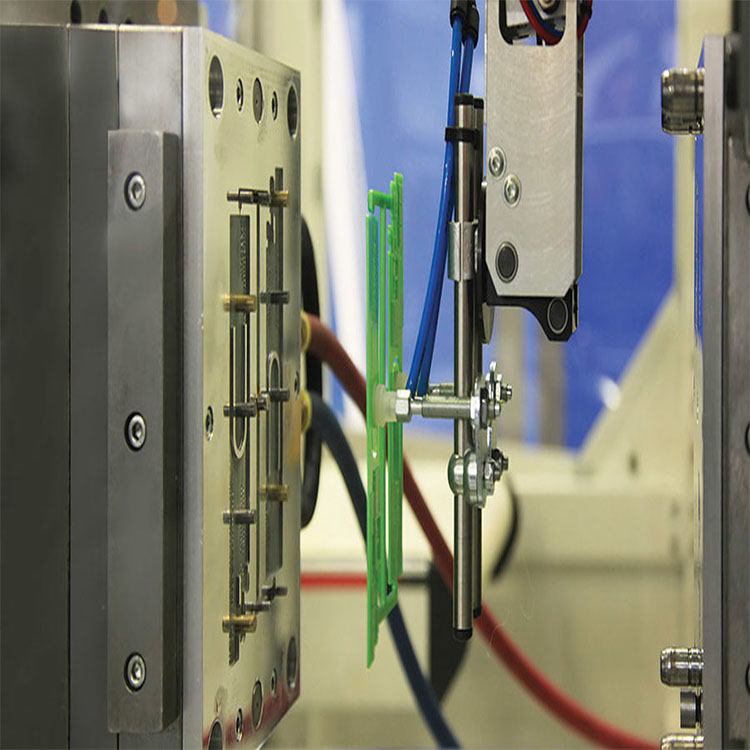

El moldeo por inyección es un proceso de fabricación ampliamente utilizado que produce piezas de plástico inyectando material fundido en un molde. El tiempo de ciclo total, el tiempo que lleva completar un proceso de moldeo completo, es una métrica crítica que afecta directamente la eficiencia y el costo de producción. Comprender los factores clave que afectan el tiempo del ciclo de moldeo por inyección pueden ayudar a los fabricantes a optimizar las operaciones, reducir el desperdicio y mejorar la calidad del producto.

El ciclo de moldeo por inyección consta de cuatro etapas principales: sujeción, inyección, enfriamiento y expulsión. Cada una de estas etapas está influenciada por varias variables:

1. Selección de material

Diferentes polímeros tienen características de flujo únicas, temperaturas de fusión y velocidades de enfriamiento. Por ejemplo:

El polipropileno (PP) se enfría y se solidifica más rápido que el policarbonato (PC).

Los materiales llenos de vidrio generalmente requieren un enfriamiento más largo debido a una mayor masa térmica.

Los materiales con puntos de fusión más altos o un comportamiento reológico complejo pueden aumentar tanto los tiempos de inyección como de enfriamiento.

2. Diseño de piezas

La geometría y el grosor de la pared de una parte afectan significativamente el tiempo del ciclo. Las secciones más gruesas tardan más en enfriarse, mientras que las formas complejas con características finas pueden requerir velocidades de inyección más lentas para garantizar la precisión.

Factores de diseño de la parte clave que influyen en el tiempo del ciclo:

Espesor de la pared

Estructuras de ribete

Subvenciones o insertos

Requisitos de acabado superficial

3. Diseño de moho y control de temperatura

El diseño eficiente del moho es esencial para reducir el tiempo del ciclo. Los factores incluyen:

Diseño del canal de enfriamiento: los canales optimizados permiten una disipación de calor uniforme y más rápida.

Material de moho: los materiales de conductividad térmica alta como el berilio-cobre facilitan el enfriamiento más rápido.

Hot Runner vs. Cold Runner Systems: los corredores calientes reducen el desperdicio y pueden acortar el tiempo general del ciclo al mantener la temperatura de fusión.

4. Capacidades de la máquina

Las especificaciones y la condición de la máquina de moldeo por inyección también impactan el tiempo del ciclo:

Presión y velocidad de inyección: la presión y la velocidad más altas pueden llenar el moho más rápido, pero deben equilibrarse para evitar defectos de la pieza.

Fuerza de sujeción: se necesita fuerza suficiente para evitar el flash y garantizar el cierre adecuado del moho.

Automatización: la eliminación de piezas robóticas y las verificaciones de calidad automatizadas pueden reducir el tiempo entre los ciclos.

5. Optimización del tiempo de enfriamiento

El enfriamiento generalmente representa el 60-80% de todo el ciclo de inyección. El control de temperatura eficiente, a través de enfriamiento conforme, enfriadores o simulación térmica avanzada, puede reducir significativamente los tiempos de ciclo.

Los fabricantes a menudo usan el software de simulación para optimizar el rendimiento de enfriamiento antes de la fabricación de moho.

6. Eyección y postprocesamiento

El tiempo requerido para expulsar la pieza y restablecer el molde también afecta el ciclo. Los sistemas de eyección deben diseñarse para eliminar las piezas de manera rápida y segura sin daños.

El uso de brazos robóticos o transportadores automatizados puede minimizar el tiempo de inactividad entre los ciclos.

Conclusión

La reducción del tiempo del ciclo de moldeo por inyección implica un enfoque integral que incluye un diseño inteligente de piezas, ingeniería de moho optimizada y selección avanzada de materiales. En P&M, aprovechamos décadas de experiencia y tecnología de vanguardia para ofrecer piezas eficientes de alta calidad moldeadas por inyección, a tiempo y presupuesto.

Si está buscando mejorar su eficiencia de producción o desarrollar componentes moldeados personalizados, contáctenos hoy para una consulta y una cita competitiva.