El papel del diseño del motor en los moldes de inyección

2025-05-16

El papel del diseño del motor en los moldes de inyección

Cuando la estructura del producto de plástico tiene un diseño de estructura roscada, el molde de inyección utilizará un diseño de motor, lo que puede hacer que el moho sea más rápido y ayude mejor a la producción de moho. La siguiente es una explicación del papel de diseño del motor de molde de inyección

1. Control de energía preciso y optimización de eficiencia

Adaptación de respuesta dinámica

Equipado con el servomotor de tercera generación (como la serie Yaskawa σ-X), el tiempo de respuesta es ≤0.03 segundos, lo que garantiza que el error de sincronización del control deslizante, eyector y otros mecanismos en el molde de precisión sea inferior a 0.005 mm.

Usando algoritmos de IA para predecir las fluctuaciones de carga (como los cambios en el par de apertura y cierre de moldes de piezas automotrices grandes), la potencia de salida se ajusta en tiempo real (± 5% de precisión), y el consumo de energía se reduce en un 15-20%.

Operación colaborativa de múltiples eje

Para moldes complejos (como moldes multicolores y moldes apilados), se utiliza un sistema de motor sin marco distribuido para lograr un control de enlace de 64 ejes, y el ciclo de conmutación se acorta a 1.2 segundos (las soluciones tradicionales requieren más de 3 segundos)

2. Empoderamiento de la innovación de la función de moho

Tiradura de núcleo rotativo inteligente: motor sincrónico de imán permanente (velocidad 0-2000 rpm Cambio de velocidad sin pasos), completa la extracción de núcleo de microhole de 0.1 mm (consumo de tiempo ≤0.5 segundos)

Eyección adaptativa: accionamiento del motor lineal (empuje ≥2000n, precisión de posicionamiento de repetición ± 1 μm), para hacer frente a la deformación de expulsión de piezas de paredes delgadas de cavidad profunda (≤0.01 mm)

Control de temperatura dinámica: Válvulas del motor micro piezoeléctrico Nano Válvula (precisión de ajuste del flujo 0.1ml/s), la uniformidad de la temperatura del molde se mejora a ± 0.3 ℃

3. Mejor confiabilidad y vida

Tolerancia a entornos extremos

Adopte motores resistentes a alta temperatura con rodamientos de cerámica + recubrimientos de nitruro de silicio (temperatura de trabajo -30 ℃ a 180 ℃), que satisfacen las necesidades de moldeo por inyección de materiales de alta temperatura como el vistazo (temperatura del moho > 200 ℃).

Diseño de nivel de protección IP69K, resistencia a la limpieza de vapor de alta presión (presión> 10MPa) y erosión de polvo de metal, tiempo medio entre fallas (MTBF)> 100,000 horas.

Mantenimiento predictivo

Sensor de vibración integrado (tasa de muestreo 50kHz) y el módulo de análisis armónico actual, advertencia de desgaste del rodamiento, envejecimiento de devanado y otras fallas con 48 horas de anticipación, reduciendo los costos de mantenimiento en un 40%.

4. Inteligencia y fusión de datos

Enlace gemelo digital

Los datos de operación del motor (como la curva de torque, el mapa de aumento de temperatura) se asignan a la plataforma Omniverse Nvidia en tiempo real para optimizar el tiempo de acción del moho (el tiempo de ciclo se acorta en un 12%).

Toma de decisiones de computación de borde

Basado en el chip AI local de la serie STM32H7 MCU, la estrategia de acción del moho se determina de forma independiente (como el ajuste dinámico de la velocidad de eyección con la contracción del producto), y el retraso de la respuesta es inferior a 5 ms.

5. Manufactura verde y adaptación regulatoria

Actualización de eficiencia energética

Cumple con el nivel de eficiencia ultra alta (IE5) de IEC 60034-30-2, ahorrando un 25% de energía en comparación con los motores tradicionales y la reducción de las emisiones de carbono en 1,2 toneladas por moho por año.

Certificación de cumplimiento

Pasó la versión 2025 de la Directiva ERP de la UE (índice mínimo de eficiencia energética EEI≤0.20) y FDA 21 CFR 1040.20 (requisitos de compatibilidad electromagnética para moldes médicos)

6. Innovación tecnológica:

Motor de reticencia cuántica: diseño sin devanado, densidad de torque aumentó a 45 nm/kg (motor tradicional <20 nm/kg), adecuado para moldes de nano precisión;

Lubricación biodegradable: sistema de lubricación a base de aceite de ricina, compatible con moldes de plástico degradables (como moldeo por inyección de PLA), emisiones de contaminación reducidas en un 90%

7. Recomendaciones:

Prioridad de selección: elija motores modulares que admitan el protocolo de bus EtherCAT (como la serie Beckhoff AX8000) para la expansión futura;

Estrategia de mantenimiento: habilite el monitoreo de la salud en la nube (como la plataforma Siemens MindSphere) y disfrute de los servicios de suscripción de mantenimiento predictivo (gratis para el primer año);

Optimización del consumo de energía: este mes, la UE proporciona un subsidio de compra del 8% para los motores IE5, y se recomienda comprarlos primero

Tenemos más de 17 años de experiencia en la fabricación de moho para moldes de inyección y estamos muy familiarizados con el uso de accesorios de moho. Nos aseguraremos de que los clientes obtengan una calidad satisfactoria de moho y productos de plástico satisfactorios. Si tiene alguna necesidad, contáctenos y podemos proporcionarle una cotización.

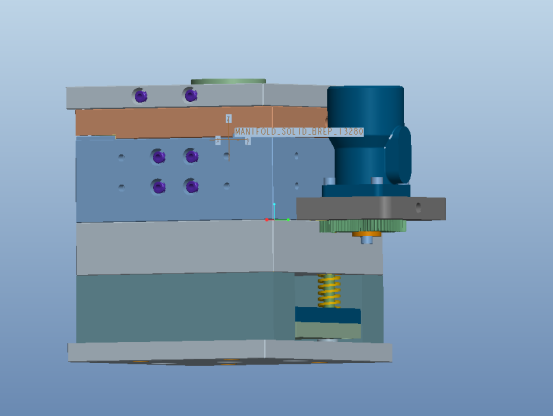

El siguiente es el proceso de instalación del motor de molde de inyección. Explicaremos la preparación antes de instalar el motor, los pasos de instalación reales, la tecnología de instalación, el ajuste de instalación y otros aspectos.

Proceso de instalación del motor de moho:

1. Preparación y planificación antes de la instalación

Verificación de adaptabilidad ambiental

Control de temperatura y humedad: Asegúrese de que la temperatura del área de instalación sea de 20-25 ℃ (± 1 ℃) y la humedad es ≤60%HR para evitar que el motor de precisión se humedezca o la expansión térmica y la contracción que causa la desviación de posicionamiento.

Requisitos de limpieza: los moldes de grado médico deben operarse en habitaciones limpias ISO Clase 6 (partículas ≤35,200/m³), y los moldes industriales deben cumplir con los estándares ISO Clase 8 al menos.

Preparación de herramientas y datos

Kit de herramientas inteligente:

Llave de par cuántica (precisión ± 0.1 nm)

Calibrador de fase láser (error de posicionamiento ± 0.005 mm)

Grasa de silicona conductiva nano térmica (resistencia térmica ≤0.08 ℃ · cm²/w)

Vista previa gemela digital: simule el proceso de instalación en la plataforma Omniverse Nvidia para predecir los riesgos de interferencia (como la probabilidad de colisión entre cables y controles deslizantes> 5% requiere el cableado).

2. Pasos de instalación básicos e innovación tecnológica

Posicionamiento y calibración

Alineación del espacio de seis dimensiones: use un sistema de seguimiento láser (como Leica AT960) para calibrar la superficie de referencia del motor y el molde para garantizar que la desviación axial sea inferior a 0.01 mm y el error angular es inferior a 0.001 °.

Instalación sin estrés: use un adaptador flexible (módulo elástico 0.5GPA) para amortiguar el choque mecánico y evite la micro-deformación del molde causado por motores de alta rigidez (como motores lineales).

Integración eléctrica y de comunicación

Conexión de bus de alta velocidad: implementa la interfaz EtherCAT G5 (ancho de banda de 10 Gbps) para admitir el control sincrónico de 64 ejes (jitter <1 μs).

Gestión inteligente de la fuente de alimentación:

El módulo de potencia de carburo de silicio (frecuencia de conmutación 100kHz) reduce la interferencia armónica;

La regulación de voltaje dinámico (200-800V DC) se adapta a diferentes requisitos de carga y reduce el consumo de energía en un 18%.

3. Sistema de depuración y verificación

Prueba de respuesta dinámica

Ejecute bajo la carga máxima simulada (como la fuerza de eyección 2000n) para verificar que el aumento de la temperatura del motor sea ≤15 ℃ (monitoreado por una imagen térmica infrarroja) y la velocidad siguiente es inferior al 0.1%.

El algoritmo de autoengrimido AI (como Siemens Sinumerik One) optimiza los parámetros de PID y reduce el tiempo de ajuste de 30 minutos a 5 minutos.

Verificación de enclavamiento de seguridad

Señal EMO (parada de emergencia) de activación, tiempo de respuesta al freno de prueba ≤20ms, precisión de bloqueo de posición ± 0.05 mm;

Pase ISO 13849-1 Certificación de seguridad, cobertura de diagnóstico (DC) ≥99%.

IV. Estrategia inteligente de mantenimiento y actualización

Interfaz de mantenimiento predictivo

Despliegue la puerta de enlace de computación de borde (como Huawei Atlas 500), analice el espectro de vibración del motor en tiempo real (resolución de frecuencia 1Hz) y advierte sobre la falla del rodamiento con 48 horas de anticipación.

La actualización inalámbrica de firmware (OTA) admite la transmisión de onda milímetro 5G, y lleva menos de 3 segundos descargar un paquete de firmware de 1 GB.

Diseño de reemplazo modular

La base del motor de detención rápida (fuerza de liberación ≤50n) se puede reemplazar en 15 minutos;

Use etiquetas de puntos cuánticos (tamaño 10 nm) para registrar los parámetros de instalación y escanear el código para sincronizar automáticamente al sistema MES